Sicher gekühltes Logistikzentrum

Energie- und Kühltechnik bei Brummer Thermologistik

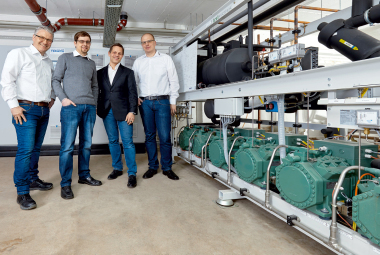

Die Firma Brummer Thermologistik GmbH in Neuburg / Inn ist der größte Lebensmittellogistiker im Kühl- und Tiefkühlbereich für Österreich. Das stetige Wachstum erforderte eine kontinuierliche Erweiterung der Logistikhallen. Das jüngste Projekt ist ein neues Logistikzentrum mit einer Grundfläche von 20.000 m² bei einer Höhe von 11 m, bei dem eine R407F-Schraubenverbundanlage für die erforderliche Kühlung sorgt.

Die Fa. Brummer Logistik wurde 1977 von Hans Brummer sen. gegründet. Sie entstand aus einem landwirtschaftlichen Betrieb und beschäftigte sich mit der Logistik für Fruchtsäfte, Milch und Stückgut. Außerdem betrieb die Firma eine Käsereifeanlage für einen Molkereibetrieb. 1998 wurde das erste Kühlhaus mit Multifunktionsräumen erbaut und man stieg mit eigenen Kühlfahrzeugen in die temperaturgeführte Logistik ein.

Da die Kundennachfrage stark anstieg, musste die bestehende Kühlhalle 2003 erweitert werden, und schon 2006 errichtete Brummer ein neues Logistikzentrum mit einer Grundfläche von ca. 5.000 m² bei einer Höhe von 11 m. Auch hier wurde Wert auf Multifunktionsräume (+15 bis -24 °C) gelegt. Die technische Planung bei allen Baustufen lag damals in den Händen von Dipl.-Ing. Ulrich Zabel. Er wurde tatkräftig unterstützt von der Fa. Frigotechnik, die auch die erforderlichen Bauteile lieferte.

2010 wurde die Brummer Thermologistik GmbH gegründet, die die Immobilien und die Logistik übernahm. Nach wie vor ist die Fa. Brummer ein reiner Familienbetrieb, Gesellschafter und Geschäftsführer sind Hans Brummer jun. sowie Simone Brummer-Leebmann.

Angebot und Service kamen so gut bei den Kunden an, dass bereits 2010 das nächste Logistikzentrum mit ca. 10.000 m², ebenfalls mit einer Höhe von 11m, errichtet wurde. Wiederum wurde planungstechnisch besonderer Wert auf Multifunktionsräume gelegt, um eine optimale Flexibilität zu gewährleisten. Planungstechnisch wurde das Projekt vom gleichen Team umgesetzt. Um einen uneingeschränkten Betrieb zu garantieren, wurden in den Jahren 2012/2013 PV-Anlagen mit einer Leistung von 2,5 MWso sowie zwei Notstromaggregate mit je 500 kW installiert.

Aber auch diese Räumlichkeiten waren nach kurzer Zeit zu klein, denn in der Zwischenzeit hatte sich Brummer Thermologistik zum größten Lebensmittellogistiker im Kühl- und Tiefkühlbereich für Österreich entwickelt – mit einem Fuhrpark von rund 130 Kühlzügen, die mehrheitlich die Euro-Norm 6 erfüllen. Gleichzeitig wurde Brummer der Logistikstützpunkt für die Firmen Fressnapf und KiK. Heute beschäftigt Brummer 380 Mitarbeiter und betreibt 40.000 m² Multitemperatur-Lagerfläche. Das Unternehmen gehört seit 2011 dem europaweit flächendeckenden Transportnetzwerks von Dachser Food Logistics an und ist seit 2013 Mitglied des neu gegründeten European Food Netzwerk.

Um dem nach wie vor kontinuierlichen Wachstum gerecht zu werden, wurde 2014 ein neues Logistikzentrum mit einer Grundfläche von knapp 20.000 m² und einer Höhe von 11 m geplant. Es umfasst eine NK-Lagerhalle (5.721 m², Raumtemperatur +2 °C), ein TK-Lager (2.314 m², Raumtemperatur -28 °C), ein Trockenlager (10.113 m², Raumtemperatur + 2 °C) und eine Bereitstellungsfläche (556 m², Raumtemperatur +2 °C).

Um dieses Zentrum energetisch optimal auszurüsten, wurde eine Kombination aus verschiedenen Kältezügen geplant. Auch hier waren Ulrich Zabel und Dipl.-Ing. Claus-Dieter Penno federführend. Nach verschiedenen Planungsansätzen wurde folgende Lösung erarbeitet und umgesetzt:

Für die NK-Lagerhalle, das Trockenlager und die Bereitstellung wurde eine Verbundkälteanlage mit drei Bitzer Verdichtern „HSN 8591-125-40P“ mit 840 kW bei to -10 °C/ tc 40 °C mit R407F geplant.

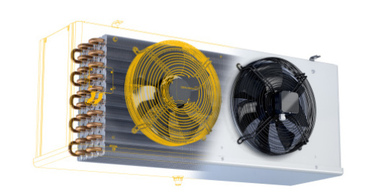

Die Hallenkühlung erfolgt über eine Ethylenglykol-Solekühlanlage (-8/-2 °C, 33 % Ethylenglykol). Die Sole wird bei einem Förderstrom von 200 m³/h über einen Plattenwärmetauscher der Fa. Alfa Laval geführt und über einen Pufferspeicher mit Wilo-Trockenläuferpumpen „IL 150“ (mit FU-Regelung) zu den Soleverdampfern der Fa. Güntner gefördert, die mit Motordurchgangsventilen der Fa. Siemens geregelt werden. Die Steuerung der gesamten Anlage erfolgt über eine Siemens „SPS S7-1200“. Die erforderliche Programmierung wurde durch die Fa. ISS Meerbusch realisiert.

Die Tiefkühlung übernimmt eine Schraubenverbundanlage Q0: 430 kW (t0 -32 °C / tc +40 °C), Kältemittel R407F. Das TK-Lager wird mit Verdampfern der Fa. Güntner mit Direkteinspritzung betrieben. Die Einspritzventile sind ebenfalls von Siemens („MVL“). Die Abtauung erfolgt über Heißgas.

Das Trockenlager erhielt in dieser Bauphase vier Verdampfer mit Heizung, um die Raumtemperatur zu halten. In der letzten Ausbauphase werden es zehn Verdampfer sein.

Um das Objekt energetisch zu optimieren, wurde ein BHKW installiert. Mit dessen Abwärme wird ein Absorber zur Erzeugung von Kälte für den Solekreislauf versorgt. Die Leistung des Absorbers liegt bei ca. 400 kW bei -8/-2 °C Soletemperatur. Er arbeitet mit 1,2 t Ammoniak. Bei nicht ausreichender Leistung des Absorbers wird die R407F-Anlage automatisch zugeschaltet.