Vorteile elektronischer Bauteile

Einsatz in der industriellen Kältebranche

Es gibt ein großes Potenzial für Energieeinsparungen und Betriebsoptimierung in der industriellen Kältebranche. Der logische Weg, dies zu erreichen, sind der Einsatz neuer intelligenter Technologien sowie schrittweise Verbesserungen der Kühlprozesse, wie die Vermeidung von Öl, Luft und Wasser an Orten, an denen diese nicht vorkommen sollten. Dieser Artikel beschäftigt sich mit Sensoren als ein erster Schritt in der Optimierung von Kälteanlagen. Sensoren sind, wie in allen anderen Industriebranchen, einfache Bauteile, jedoch eine Voraussetzung für eine optimierte Steuerung der Kälteanlage. Darüber hinaus bieten Sensoren neue Möglichkeiten, da sie problemlos an besondere Anwendungen angepasst werden können.

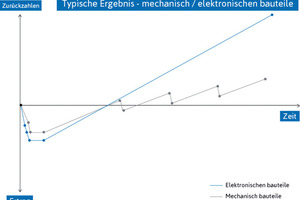

Von Beginn der industriellen Kältebranche an wurde diese von mechanischen Lösungen dominiert und das ist auch heute noch so. Im Vergleich zur gewerblichen Kältebranche ist die industrielle Kältebranche weltweit gesehen deutlich kleiner und kann als Nischenmarkt bezeichnet werden. Ein anderer Grund, weshalb mechanische Lösungen bis heute beibehalten wurden, ist, dass der Markt von wenigen großen Herstellern (Danfoss, Hansen und Parker RS) aufgrund deren immenser Erfahrung mit mechanischen Lösungen dominiert wird.

Früher war das Personal verantwortlich für die Wartung der Anlagen, wie beispielsweise das Überprüfen von Füllstandsanzeigen, Ölständen, Manometern usw. Heute gibt es einen starken finanziellen Anreiz die Betriebsüberwachung der Anlage auf einem Display zu optimieren. Darüber hinaus sollen Anlagen heute 100-%ig automatisch betrieben werden können: Im Falle von Sicherheitsvorkehrungen schalten sie automatisch ab oder lösen einen Alarm aus, wenn eine Wartung oder Überprüfung erforderlich ist. Hierfür sind elektronische Sensoren essenziell.

Ein kurzer Einblick in die Geschichte der industriellen Kältebranche

Die ersten in der Kältebranche verwendeten Instrumente waren mechanische Drucksensoren, Thermometer, Füllstandsanzeigen sowie mechanische / elektrische Schalter. Später wurden die mechanischen Drucksensoren durch elektronische Drucktransmitter, Thermometer durch elektronische Temperaturanzeigen und Füllstandsanzeigen durch Füllstandssensoren ersetzt. In den letzten 10-15 Jahren wurden mechanische / elektrische Schalter Schritt für Schritt durch elektronische Schalter ersetzt. Einige der ursprünglichen mechanischen Lösungen werden auch heute noch vielfach verwendet. Sie sind schlicht konzipiert und erfordern keinerlei Anpassungen an andere Komponenten.

Wo stoßen mechanische Lösungen an ihre Grenzen?

Mechanische Lösungen haben Grenzen! Der größte Nachteil hinsichtlich der Optimierung ist, dass sie keine Signale an Steuerplatinen übermitteln können und deren Reaktionszeit lang ist. Mechanische Komponenten verschleißen mit der Zeit, werden von Schmutz und Öl beeinträchtigt und deren Montage ist äußerst kompliziert. Darüber hinaus ist deren Wartung äußerst kostenintensiv, da das System vor der Wartung drucklos gemacht werden und ein neues Kältemittel eingefüllt werden muss.

Grenzen mechanischer Schalter

Mechanische Schalter sind nicht „intelligent“, wie beispielsweise elektronische Schalter. Ein mechanischer Schalter ist sozusagen digital: entweder EIN oder AUS. Mechanische Schalter können daher nicht die optimale Position erreichen und schränken somit die Effektivität der gesamten Anlage ein. Ebenso können mechanische Schalter nicht das Medium im entsprechenden Füllstand (Phasenmessung) erkennen.

Grenzen von Füllstandsanzeigen

Füllstandsanzeigen werden hauptsächlich von Schmutz im System und in gewissem Maße auch von Öl beeinflusst. Sind Flüssigkeitsanzeiger verschmutzt, so funktionieren sie nicht ordnungsgemäß und erkennen eventuell nicht den korrekten Füllstand. Ist der Füllstand höher, als die Füllstandsanzeige erfassen kann, so müssen mehrere Anzeigen an einer senkrechten Säule montiert werden. In Situationen, in denen der Füllstand von einer senkrechten Säule abgelesen werden muss, kann es bei großen Schwankungen innerhalb eines kurzen Zeitraums schwierig sein, den Füllstand im System präzise abzulesen. Dieses Problem wurde mithilfe der Füllstandsmessung mit Messinstrumenten gelöst, bei denen Schwankungen durch Strömungen unterdrückt werden.

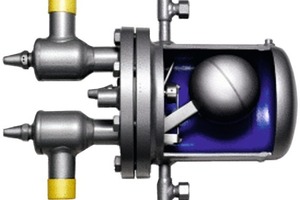

Grenzen mechanischer Füllstandsregler

In Kälteanlagen werden beispielsweise Füllstandsregler eingesetzt, die de facto Schwimmerschaltern in Tanks entsprechen. Dies schränkt die Montagemöglichkeiten ein, da die Größe und Bauweise einen bestimmten Montageort in der Anlage erfordert. Mechanische Füllstandsregler werden ebenfalls durch die Ölmenge im System beeinflusst, da das Öl und Schmutz das Ventil zum Schließen bringen sowie Verschleiß an allen beweglichen Teilen verursachen kann. Das Ventil ist ebenfalls sozusagen digital, also AN oder AUS, und verfügt über keine „Intelligenz“.

Können elektronische Sensoren Lösungen für die erwähnten Grenzen bieten?

Die Antwort ist JA! Elektronische Sensoren können ebenfalls in anderen Situationen verwendet werden, für die es bisher keine Lösungen gab. Der größte Vorteil elektronischer Sensoren ist deren Split-Design, welches Diagnose und Wartung ohne vorheriges Ablassen des Drucks aus dem Tank ermöglichen.

Gibt es überhaupt keine Nachteile? NEIN und JA – die Montage von Sensoren ist üblicherweise äußerst kostenintensiv, da sie sowohl eine mechanische Installation, als auch eine Verbindung zu einer Steuerplatine erfordern. Betrachtet man Sensoren lediglich von diesem Standpunkt aus, so sind sie sicherlich nicht die richtige Wahl. Betrachtet man sie jedoch im Zusammenhang mit den Lebenszykluskosten einer Kälteanlage, so verringern Sensoren den Personalbedarf.

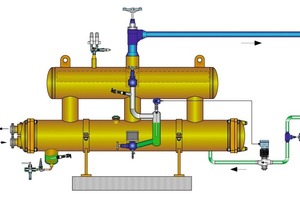

Vorteile und Möglichkeiten von elektronischen Schaltern

Ein elektronischer Schalter kann entweder eine Füllstandsanzeige oder einen mechanischen Schwimmerschalter ersetzen. Die in der Branche häufig verwendete Technologie ist das kapazitive Messprinzip, bei dem der Sensor die dielektrische Konstante misst und das gemessene Signal von einem Mikroprozessor verarbeitet wird, der wiederum verschiedene Ausgangssignale erzeugen kann. Dank der Schalterfunktion ist der Einsatz in folgenden Anwendungen möglich:

1.) Erkennung eines bestimmten Füllstands im Tank: In dieser Anwendung wird der Sensor so programmiert, dass er ausschließlich vom Kältemittel und nicht von Öl oder Schmutz aktiviert wird.

2.) Erkennung von bestimmten Füllstanden im Öltank, Durchfluss in Röhren oder Öl im Kompressor: In dieser Anwendung wird der Sensor so programmiert, dass er ausschließlich von Öl und nicht vom Kältemittel aktiviert wird. Eine mechanische Lösung oder andere elektronische Sensoren mit anderen Messprinzipien wären nicht in der Lage diesen Unterschied zu messen, was zum Ausfall des Kompressors führen würde.

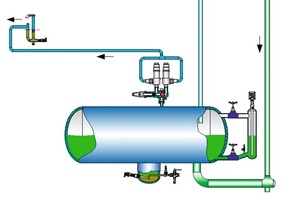

3.) Erkennung eines spezifischen Mediums auf einem festgelegten Füllstand: In dieser Funktion fungiert der Sensor als Phasendifferenzanzeige. Er kann z.B. anzeigen, ob entweder Öl oder Kältemittel anwesend ist. Die Messungen werden am Boden des Tanks durchgeführt, an dem sich das Öl sammelt (NH3-Anlage). Eine zuverlässige Erkennung während des Betriebs war dort, wo bisher das Ablassen des Öls erforderlich war, nicht möglich.

4.) Erkennung, ob der Druck im System zu hoch war und somit, ob das Sicherheitsventil ausgelöst wurde: Der Sensor wird mit einer Dichtungsfunktion am Abflussrohr montiert und das Öl in die Dichtung eingefüllt. In dieser Anwendung erfolgt gleichzeitig die betriebliche Verbesserung der Sicherheitsventile, da sie auf diese Weise nicht von Luft oder Luftansammlungen im Rohrleitungssystem beeinflusst werden.

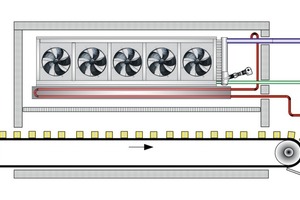

5.) Elektronische Schalter können Füllstandsanzeigen in Gefriertunneln ersetzen, die für die Anzeige des Füllstands des Kältemittels verwendet werden. Der Schaltertyp kann bei bis zu -50 °C eingesetzt werden und ist besonders dicht, sodass eine Hochdruckreinigung und hohe Temperaturen kein Problem darstellen.

Alle Anwendungsarten können gemäß Druckgeräterichtlinie Kategorie 4 montiert werden. Eine Installation gemäß Kategorie 4 erfordert doppelte Signale mit Anschluss gemäß EN 50156 über ein Sicherheitsrelais oder eine Sicherheits-SPS-Steuerung. Hierfür gibt es verschiedene Möglichkeiten auf dem Markt. Beispielsweise entspricht die Sicherheits-SPS-Steuerung ”Samos Pro” der Firma Wieland den Anforderungen der EN 50156.

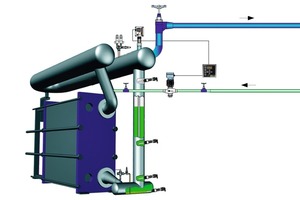

Vorteile und Möglichkeiten von elektronischen Füllstandssensoren

Die Füllstandsmessung in Tanks erfolgt ebenfalls mithilfe des kapazitiven Messprinzips, bei dem dieselben Vorteile wie bei Schaltern erzielt werden. Die Funktion ist ebenfalls dieselbe, bei der der Sensor die dielektrische Konstante misst und der Füllstand in Ladung (Kapazität) umgewandelt wird. Die Menge der Ladung entspricht dem Füllstand im Tank. Auch hier wird das Signal im Mikroprozessor verarbeitet und kann an die jeweilige Anwendung angepasst werden. Üblicherweise wird ein 4-20 mA-Signal des Sensors als direkte Anzeige des Füllstands im Tank verwendet. Zusätzlich zur Messfunktion hat der Mikroprozessor eine Reihe weiterer Funktionen:

1.) Es können Alarmgrenzen im Bereich von 0 bis 100 % festgelegt werden.

2.) Ein elektronische Filter kann installiert werden, der im Falle von Schwankungen das Signal dämpft und eine Durchschnittsmessung ermöglicht. Ermöglicht die Montage des Sensors direkt im Tank während der Montage des Messgeräts.

3.) Zusätzlich zur Messung kann der Sensor ebenfalls als Regler fungieren, z.B. kann die Pumpen- oder Ventilsteuerung direkt vom Sensor aus erfolgen. Dies reduziert die Kosten für den Anschluss an eine Steuerplatine.

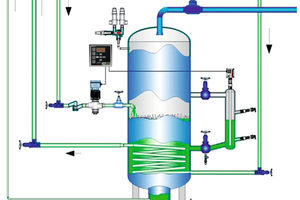

Vorteile und Möglichkeiten von elektronischen Füllstandsreglern

Elektronische Füllstandsregler sind lediglich kurze Füllstandsanzeigen mit derselben wie bei Füllstandssensoren beschriebenen Regelfunktion. In dieser Anwendung verfügt der Mikroprozessor über erweiterte Einstellungsoptionen:

1.) Regelfunktionen: Hoch- oder Niederdruckschalter

2.) Minimum- oder Maximum-Alarm

3.) Sollwert und Proportionalbereich

4.) Ausgangsfunktion: NC oder NO

Zusätzlich zur Programmierfunktion ist diese Lösung hinsichtlich der Montage viel flexibler und die Steuerung kann von einer optimalen Örtlichkeit aus erfolgen.