Winglets machen Axialventilatoren leiser

Konstruktion beeinflusst die Geräuschentwicklung

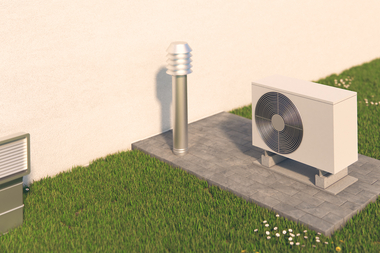

Die richtige Ventilatorenauswahl ist nicht immer einfach. Natürlich muss ein Ventilator erst einmal die geforderte Luftleistung bringen. Neben den aerodynamischen Daten beeinflusst auch seine Geräuschentwicklung die Auswahl, z.B. wenn diese in unmittelbarer Wohnumgebung arbeiten. Konstruktive Maßnahmen, die das aerodynamische und aeroakustische Verhalten gleichermaßen beeinflussen, können dann weiterhelfen: Bei Axialventilatoren lässt sich mit den aus der Flugzeugtechnik bekannten Winglets in dieser Hinsicht viel erreichen. Sie beeinflussen die Luftwirbel am Flügelende und können dadurch die Geräuschentwicklung deutlich reduzieren.

Winglets sind keine moderne Erfindung. Schon vor dem Zweiten Weltkrieg gab es Fluggeräte mit wingletartigen Flügelendstücken. Die Ölkrise zu Beginn der 1970er Jahre wurde dann zum Anlass, sich dieser alten Patente wieder anzunehmen und sie zu verbessern, um im Flugbetrieb Treibstoff zu sparen. Ein mit Winglets ausgerüstetes Flugzeug kann im Vergleich zu einem mit identischer Tragfläche ohne Winglet bei gleichem Gewicht und Geschwindigkeit mit einem geringeren Anstellwinkel operieren, was den induzierten Widerstand verringert (Bild 1). So kann der Kraftstoffverbrauch um drei bis fünf Prozent gesenkt werden.

Wie wirken Winglets?

Das Wirkprinzip der Winglets ist einfach zu verstehen: Durch den Druckunterschied zwischen Ober- und Unterseite einer Tragfläche entstehen Luftwirbel, die im Flügelaußenbereich Wirbelschleppen oder -zöpfe bilden. Sie sind eine Begleiterscheinung des aerodynamischen Auftriebs; bei Flugzeugen werden sie bei bestimmten Wetterbedingungen als Kondensstreifen am Tragflügel sichtbar. Diese Wirbel treten unvermeidlich bei jedem Flugzeug auf, sobald die Tragfläche Auftrieb erzeugt. Ihre Intensität wird von der Geometrie der Tragflächen, der Anströmgeschwindigkeit und von ihrem Anstellwinkel beeinflusst. Die Wirbel induzieren eine abwärts gerichtete Geschwindigkeitskomponente, wodurch ein induzierter Luftwiderstand entsteht. Dem System wird Energie entzogen. Winglets reduzieren nun die Ausprägung und den Einfluss der Wirbel, indem sie diese am Tragflächenende in der Verteilung verändern. Die Tragfläche wird besser ausgenutzt und kann effizienter arbeiten. Segelflugzeuge profitieren besonders davon, weil sich die Flugstrecke durch den besseren Gleitwinkel beträchtlich verlängert. Auch Greifvögel nutzen übrigens diesen Effekt, wenn sie ihre Federn an den Flügelspitzen auffächern, um den Wirbel an der Flügelspitze positiv zu beeinflussen.

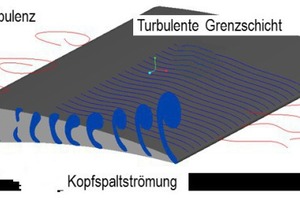

Bei Ventilatoren kann man sich dieses Prinzip ebenfalls zu Nutze machen: Hier kommt es durch den Druckunterschied zwischen der Druck- und Saugseite zur Überströmung der Ventilatorschaufel an der Schaufelspitze (Bild 2). Die Strömung interagiert dort mit den vorhandenen Kanten, der Schaufeloberfläche und der umgebenden Gehäusewand. Es bilden sich Wirbel, z. B. der Kopfspaltwirbel, die den Schallpegel um bis zu 10 dB erhöhen können. Der Spaltabstand zwischen Schaufelspitze und Wandring hat somit einen großen Einfluss auf das Geräuschverhalten, wobei das Geräusch bei kleiner werdendem Spalt abnimmt. Jedoch kann das Spaltmaß aufgrund fertigungsbedingter Notwendigkeiten nicht beliebig verkleinert werden, ohne Berührungen der Schaufelspitze am Wandring zu riskieren.

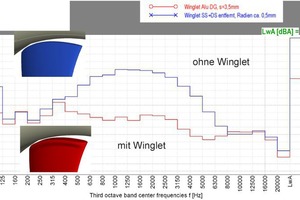

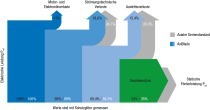

Hier helfen die Winglets weiter. Mit diesen definierten geometrischen Ausformungen an der Schaufelspitze können die Kopfspaltströmung und die sich bildenden Wirbel so beeinflusst werden, dass sich bei gegebenem Spalt eine deutliche Geräuschreduktion ergibt. Der Strömungswiderstand für die Durchströmung im Kopfspaltbereich erhöht sich, was die Interaktion der Wirbelströmung mit den Kanten verringert. So ergibt sich eine Schallleistungsreduktion von mehr als 10 dB(A) (Bild 3).

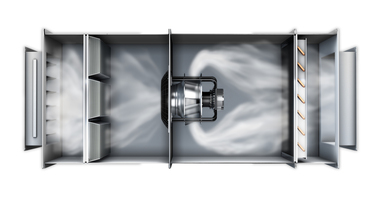

Mit Hybrid-Strukturen zur Gestaltungsfreiheit

Der Motoren- und Ventilatorenspezialist ebm-papst Mulfingen (www.ebmpapst.com) macht sich diese Technik schon seit vielen Jahren zunutze. Ein gutes Beispiel hierfür liefern die „HyBlade“-Axialventilatoren (Bilder 4 und 5). Die Ventilatorenflügel bestehen aus einer hochfesten, korrosionsbeständigen Aluminiumlegierung, die mit einem Mantel aus glasfaserverstärktem Kunststoff umspritzt ist. Der metallische Träger nimmt die mechanischen Kräfte im Betrieb auf und stellt eine dauerhafte Verbindung zum Rotor sicher. Der Kunststoff gibt der Schaufel eine nach strömungstechnischen Kriterien optimierte Form. Denn während man Blechteile lediglich stanzen, biegen und prägen kann, lassen sich bei Kunststoffen ohne Probleme dreidimensionale Profile formen. Dabei kann man dann auch aerodynamisch und -akustisch optimierte Winglets realisieren. Mit der neuen Werkstoffkombination wurden so Schaufelgeometrien möglich, die den aerodynamischen Wirkungsgrad des Ventilators verbessern, das Gewicht reduzieren und gleichzeitig der Geräuschoptimierung dienen.

Das „HyBlade“-Produktprogramm bietet heute eine Vielzahl von Kombinationsmöglichkeiten. Für die Haupt-Anwendungsgebiete Heizung, Lüftung, Kälte- und Klimatechnik stehen Ventilatoren mit AC- oder den besonders energieeffizienten „GreenTech EC“-Motorvarianten zur Verfügung, in Baugrößen zwischen 300 und 1200 mm. Für praktisch jede Anwendung lässt sich somit ein leiser, leistungsstarker und energieeffizienter Axialventilator finden, der auch dann, wenn er in unmittelbarer Wohn- und Arbeitsumgebung eingesetzt ist, den Geräuschpegel niedrig hält.