Zeit- und Kostenersparnis mit Pressverbindungstechnik

Kühlleitungen im „Theresien Center“ in Straubing

Arbeiten im Bestand bringen für Fachhandwerker andere Herausforderungen mit sich als im Neubau. Besonders knifflig wird es beispielweise, wenn im laufenden Betrieb eines Einkaufszentrums neue Rohrleitungen installiert werden müssen – wie jetzt im „Theresien Center“, Straubing. Für einen umfangreichen Teilumbau in einem engen Bauzeitenplan war unter anderem die Installation neuer Kühlleitungen notwendig. Wirtschaftlichkeit und Sicherheit sprachen laut Robert Sieber, Chef des ausführenden Unternehmens, dabei eindeutig für ein Rohrleitungssystem mit Pressverbindungstechnik.

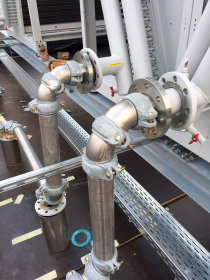

Je besser das Wohlfühlklima, umso besser ist auch das Konsumklima – das wissen Betreiber von Einkaufszentren nur zu gut. Frieren oder schwitzen Kunden beim Einkaufen, sinkt die Verweildauer im Geschäft. Bei deutschlandweit steigenden Durchschnitts- und Spitzentemperaturen sowie internen Wärmelasten durch moderne Verkaufstechnik wächst daher die Bedeutung der Kühlung von Ladenlokalen. So wurde auch bei dem Teilumbau des „Theresien Centers“ in Straubing viel Wert auf eine gleichmäßige Kälteversorgung der neugestalteten Verkaufsflächen gelegt. Bei dem Umbau des etwa 1400 m² großen Gebäudeabschnitts über zwei Etagen waren dafür rund 300 m neue Kühlleitungen notwendig.

Das ortsansässige Unternehmen Sieber Haustechnik GmbH mit seinen 23 Fachhandwerkern erhielt den Zuschlag für alle Installationen. Doch das Arbeiten im Bestand brachte einige Herausforderungen mit sich – gerade, weil das Einkaufsvergnügen von tausenden Besuchern der beliebten Einkaufsmeile nicht gestört werden durfte.

Sicherheit: Kühlleitungen pressen statt schweißen

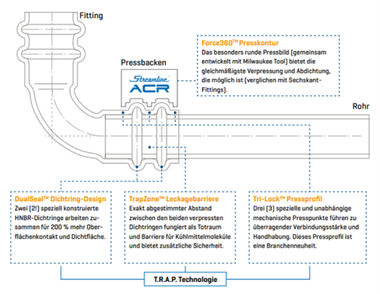

Als Kühlleitungen wurden schwarze Stahlrohre in den Dimensionen DN 15 bis DN 50 verlegt. „In der Regel schweißen wir die“, sagt Robert Sieber. „Doch Schweißarbeiten in einem vollbesuchten Einkaufszentrum bergen immer ein gewisses Risiko“, weiß auch der langjährige Unternehmer. Daher wurden die Kühlleitungen im „Theresien Center“ gepresst: mit „Megapress“ von Viega (www.viega.de/megapress). Die Pressverbinder sind geeignet für dickwandige Stahlrohre in Gewinde- und Siederohrqualität ab DN 10 bis DN 50. „Solche Rohre zu pressen spart gegenüber dem Schweißen außerdem etwa die Hälfte an Montagezeit ein“, lautet der Erfahrungswert von Sieber. Außerdem wird das Arbeiten über Kopf und an engen Stellen deutlich leichter. „Hinzu kommt, dass Abkühlzeiten entfallen und wir auf eine Brandwache verzichten konnten“, nennt er weitere Vorteile der Presstechnik bei diesem Projekt.

Zeit- und Kostenersparnis: vorlackierte Stahlleitungen verpressen

Doch das waren nicht die einzigen Zugewinne an Sicherheit und Zeit. Die Monteure von Sieber konnten gleichzeitig bereits vorlackierte Stahlrohre einsetzen. Denn die „Megapress“-Verbinder verfügen über ein spezielles Profil-Dichtelement aus EPDM, das auch bei rauen Oberflächen die Dichtheit absolut sicherstellt. „Mit den vorlackierten Rohren haben wir uns den Korrosionsschutzanstrich erspart und damit viel Installationszeit- und kosten“, hebt Sieber hervor.

Die DIN 4140 schreibt nämlich für unlegierte Stahlrohre als Kühlleitungen einen Schutzanstrich vor, damit Tauwasser oder andere Feuchtigkeitseinträge die Rohre unter der Dämmung nicht rosten lassen. Zu den allgemein anerkannten Regeln der Technik, wie ein solcher Schutzanstrich angebracht werden muss, zählt das Arbeitsblatt Q 151 „Korrosionsschutz unter Isolierungen“ der Arbeitsgemeinschaft Industriebau e.V. (AGI). Vorgeschrieben sind hier ein Grundanstrich von mindestens 80 μm und ein weiterer Deckanstrich in gleicher Stärke. „Hierfür beauftragen wir in der Regel spezialisierte Kollegen, denn ein solcher Anstrich will gelernt sein“, sagt nicht nur Sieber, sondern auch die Norm: Typischerweise sind solche Stahlrohre nicht gestrahlt. Walzhaut, Zunder und andere Verunreinigungen müssen deshalb zunächst manuell bzw. mechanisch entfernt werden (Details siehe DIN ISO EN 12944). Um eine normgerechte Schichtdicke zu erreichen, sind außerdem genaue Verarbeitungsgänge und Trocknungszeiten zu beachten – und vieles mehr. Dass diese Abstimmung mit einem weiteren Gewerk durch das Rohrleitungssystem „Megapress“ entfallen konnte, erhöhte somit die Flexibilität und Schnelligkeit der Installation. Außerdem erfüllen industriell lackierte Rohre sicher die Qualitätsanforderungen der Regelwerke für einen dauerhaften Korrosionsschutz.

Dichtheitsprüfung: Verbinder mit „SC-Contur“

Und noch einen weiteren Sicherheitsaspekt erfüllen die Pressverbinder, der sogar über die Anforderungen der Regelwerke hinausgeht: Wie alle Viega-Rohrverbindungssysteme verfügt auch „Megapress“ über die „SC-Contur“. Sie gewährleistet eine Zwangsundichtheit des Verbinders im unverpressten Zustand über den gesamten Prüfbereich einer Dichtheitsprüfung – also zwischen 22 mbar und 3 bar bei einer Prüfung mit einem trockenen Medium und 1,0 bis 6,5 bar mit einem nassen. Eine versehentlich vergessene Pressverbindung würde also immer auffallen – sowohl optisch am Verbinder als auch durch Druckabfall am Manometer.

Fazit: Pressen ist wirtschaftlicher

Vorlackierte Kühlleitungen direkt zu verpressen ist in der Gesamtbetrachtung deutlich wirtschaftlicher, rechnet Robert Sieber vor: „Die ‚Megapress‘-Verbinder kosten natürlich mehr als einfache Schweißverbinder. Aber allein die Halbierung der Montagezeit pro Verbindung spielt das locker wieder ein. Bei Kühlleitungen kommt hinzu, dass mit vorlackierten Rohren ein kompletter Arbeitsgang eines weiteren Gewerks entfällt.“ Gerechnet auf die installierten Kälteleitungen im „Theresien Center“ waren das über 100 Arbeitsstunden für das Vorbehandeln und zweimalige Streichen, ohne Berücksichtigung der Trocknungszeiten.

Pressen statt Schweißen: Das Verbindungssystem „Megapress“

So, wie Viega mit dem Rohrverbindungssystem „Profipress“ das Löten von Kupferrohren durch Pressverbindungstechnik ablöste, kann mit „Megapress“ das Schweißen von Rohren über weite Strecken der Installationstechnik ebenfalls durch diese „kalte“ und schnelle Verbindungstechnik ersetzt werden. Derzeit bietet Viega „Megapress“-Verbinder in den Dimensionen DN 10 (3/8 Zoll) bis DN 50 (2 Zoll) für folgende Anwendungen:

Anwendungen

Heizung und Kühlung (Zulassung: TÜV)

Druckluft und technische Gase (Zulassung: TÜV)

Sprinkler und Feuerlöschanlagen (Zulassungen: VdS, FM)

Schiffbau (Zulassungen: GL, LR, DNV, ABS, Rina)

Industrie (Zulassung: TÜV)

Dickwandige Stahlrohre

Gewinderohrqualität nach DIN EN 10255 (Rohrarten H, M, L, L1, L2)

Siederohrqualität nach DIN EN 10220/10216-1 (nahtlose Stahlrohre) und DIN EN 10220/10217-1 (längsnahtgeschweißte Rohre)