Zukunftsfähig in allen Belangen

Das neue ebm-papst-Werk in Hollenbach

ebm-papst hat mit der Fertigstellung eines Montagewerkes in Mulfingen-Hollenbach (Baden-Württemberg) die Produktionskapazitäten für energiesparende Ventilatoren um 13 500 m² erweitert. Insgesamt 20 Mio. € investierte der Hersteller in Gebäude und modernste Produktionsanlagen. Zwei Jahre nach der Fertigstellung lohnt sich ein detaillierter Blick in die Abläufe von Deutschlands modernster Ventilatorenfertigung.

Die neue Fabrik in Hollenbach ist nur gut vier Kilometer von der ebm-papst-Unternehmenszentrale in Mulfingen entfernt und bietet langfristige Erweiterungsmöglichkeiten. Bei der Standortentscheidung sind auch das hohe Engagement und das vorhandene Know-how der Mitarbeiter eingeflossen. Etwa 200 Arbeitsplätze will ebm-papst (www.ebmpapst.com) dort schaffen. „Wir haben uns ganz bewusst für den Standort Deutschland entschieden, weil wir davon überzeugt sind, dass dieser Standort auch langfristig Zukunft hat“, so Hans-Jochen Beilke, Vorsitzender der Geschäftsführung der ebm-papst-Gruppe, bei der feierlichen Eröffnung vor einem Jahr.

EC-Technik in den Köpfen angekommen | Zukunftsfähig ist allerdings nicht nur der gewählte Standort, auch das Werk an sich ist ein herausragendes Beispiel für zukunftsfähiges, energieeffizientes und umweltschonendes Bauen, wie später noch ausführlich erläutert wird. Und diese Adjektive gelten natürlich in gleicher Weise für die in Hollenbach produzierten Ventilatoren. Im neuen Werk werden sowohl AC- als auch EC-Ventilatoren produziert – und zwar die großen Modelle von 450 bis 1000 mm Durchmesser. Die Produktionsinseln sind daher so konzipiert, dass an ihnen beide Ventilatorentypen hergestellt werden können. Da die Vorteile der EC-Technologie mittlerweile in den meisten Köpfen angekommen zu sein scheinen, wird ein Großteil der neuen Projekte mit EC-Ventilatorentechnik ausgestattet, so dass auch in Hollenbach zum Großteil EC-Ventilatoren vom Band kommen.

Im Zusammenhang mit Energiesparmaßnahmen kommt heute keiner mehr am Thema EC‑Technik vorbei. EC-Motoren können durch die integrierte Steuerungselektronik stufenlos in der Drehzahl den Lüftungsanforderungen angepasst werden und arbeiten mit hohen Wirkungsgraden, verbrauchen daher bei gleicher Luftleistung deutlich weniger Energie als AC-Antriebe. Die Energieeinsparpotentiale sind aber nicht nur im Volllastbetrieb, sondern auch vor allem im Teillastbetrieb gegeben. Dies ist eine Besonderheit von EC-Motoren. Sie verlieren im Teillastbereich weit weniger von ihrer Effizienz (Wirkungsgrad) als Asynchronmotoren gleicher Leistung. Ebenfalls sehr wichtig im Zusammenhang mit luft- und klimatechnischen Geräten ist die Geräuschentwicklung. Auch hier sind EC-Antriebe die bessere Wahl, da sie im geregelten Zustand keinerlei Motorgeräusche verursachen. Praxisgerechte Ansteuermöglichkeiten, z.B. analog über ein 0...10-V-Signal oder digital über eine RS485-ebm-Bus-Schnittstelle, sind selbstverständlich. Die in den EC-Motoren integrierte Leistungselektronik kommt mit allen gängigen Netzspannungen zurecht; Luftleistung und Wirkungsgrad bleiben von Frequenzänderungen unbeeinflusst. Das heißt, der gleiche Ventilatorentyp lässt sich ohne weiteres an unterschiedlichen Netzen betreiben. Außerdem lassen sich in der Motor-Elektronik problemlos zusätzliche Funktionen integrieren, z.B. für Volumenstrom- oder Konstantdruckregelung.

1400 Ventilator-Varianten | Am neuen Standort in Hollenbach werden die Ventilatoren derzeit im Zweischichtbetrieb produziert. Eine besondere Herausforderung und logistische und organisatorische Meisterleistung stellt dabei die Tatsache dar, dass die durchschnittliche Losgröße aufgrund der hohen Anzahl von 1400 Ventilator-Varianten bei nur 60 Ventilatoren liegt. Die gesamte moderne Produktion ist daher darauf ausgerichtet, Umrüstzeiten so kurz wie möglich halten zu können, denn es kommt nicht selten vor, dass für einen Kunden nur ein einziger spezieller Ventilator hergestellt wird. Dies stellt nicht nur hohe Herausforderungen an die eingesetzte Maschinentechnik, die so weit wie möglich automatisiert wurde, sondern auch an die Flexibilität und Kompetenz der Mitarbeiter im Werk.

Die Ventilatorenfertigung basiert auf konkreten Kundenaufträgen – es wird nicht für das Lager produziert. Dies ist jedoch nur möglich, weil ebm-papst zum Großteil auf Lieferanten setzt, die in unmittelbarer Nähe zum eigenen Standort fertigen. So kann schnell und flexibel auf Aufträge reagiert und die Qualität der Lieferanten besser kontrolliert werden. Zulieferanten werden vor allem für die Produktionsschritte Kunststoffverarbeitung, Gießen und Tiefziehen eingesetzt.

Qualitätssicherung entscheidend | Bei 1400 Ventilatorvarianten müssen in der Produktion und Lagerhaltung nicht nur Logistik und Planung perfekt stimmen, auch der Qualitätssicherung kommt ein hoher Stellenwert zu, denn hier hat ebm-papst als Qualitätsanbieter auch einen guten Ruf zu wahren. Und da der Faktor Mensch trotz hoch motivierter Mitarbeiter immer ein gewisses Risiko birgt, laufen viele Prüfungen automatisch in den Fertigungsmaschinen ab. Dabei wird jedoch genauso wenig vergessen, dass auch automatisierte Prüfungen eine Kontrolle durch den Mensch erfordern.

Ein wichtiger qualitätssichernder Vorgang bei ebm-papst ist z.B., dass direkt an der Maschine während der laufenden Produktion ständig Teile entnommen werden, um diese auf korrekte Maße und exakte Fertigung zu überprüfen. Es gibt zwar schon in der Maschine kontinuierliche Prüfungen, ob alle Toleranzen eingehalten werden, aber zusätzlich wird noch etwa jedes 10. bis 15. Teil vom Mitarbeiter genau überprüft. Ein Beispiel: In der Rotorenfertigung wird an einzelnen Messstationen an jeder Produktionsstelle überprüft, ob alle Bohrungen und Gewinde korrekt ausgeführt wurden, ob der Laufspalt richtig dimensioniert ist etc. So kann schon frühzeitig festgestellt werden, ob etwas aus dem Ruder läuft. Denn selbst bei optimal eingestellter automatisierter Fertigung können z.B. durch die nicht zu vermeidende Abnutzung von Werkzeugen irgendwann Toleranzen überschritten werden. Ausnahmslos werden auch alle Ventilatoren auf evtl. Unwuchten hin überprüft, die dann von einem Mitarbeiter gezielt durch Anbringung kleinerer Gewichte an den Schaufeln behoben werden. Nur so kann eine optimale Laufruhe eines jeden Ventilators, der die Fertigung verlässt, sichergestellt werden. Und erst nach einer erfolgreichen Beseitigung aller Unwuchten wird der Ventilator in der Produktion wieder von der Maschine freigegeben. Regelmäßig werden darüber hinaus auch Teile einer detaillierteren Prüfung im Labor unterzogen. Diesen kontinuierlichen Tests schließt sich am Ende der Montage ein kompletter Funktionstest an, dem 100 % der Produkte unterzogen werden, bevor sie an Kunden ausgeliefert werden.

Die Gebäudetechnik des Werkes | Wer sich als Hersteller das Thema Energieeinspaarung auf die Fahnen geschrieben hat, sollte dieses nicht nur nach außen kommunizieren, sondern auch in der eigenen Fertigung mit Leben füllen. Und dies ist ebm-papst in eindrucksvoller Weise gelungen. Die derzeitigen Forderungen der EnEV an Nichtwohngebäude wurden im Werk in Hollenbach um 65 % unterschritten; wenn die Maschinenwärme mitberücksichtigt wird, kommen sogar stolze 91 % zusammen. Ein paar Kennzahlen sollen die gewaltigen Dimensionen des Werkes verdeutlichen: 50 Firmen mit ca. 500 Handwerkern waren beteiligt, es wurden 6800 m³ Beton (ohne Fertigteile) und 950 t Stahl verbaut, 50 000 m³ Erdaushub bewältigt, 31 000 t Schotter für den Untergrund eingebracht, 5 km Lüftungsleitungen und 3 km Leitungen für Heizung und Wasser verlegt, ein Wasserreservoir mit 1,1 Mio. l Wasser für Löschzwecke angelegt, 1100 Leuchten angebracht und 25 km Datenleitungen, 120 km Elektroleitungen und 1200 m Kabelrinnen installiert.

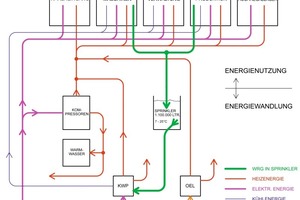

Das Gebäude gliedert sich in mehrere Baukörper, die auf den Produktionsablauf abgestimmt sind: also Wareneingang, Dreherei, Verwaltung, der eigentliche Produktionsbereich sowie der Warenausgang. Dabei hatten die Verantwortlichen Planer und Architekten (Ingenieurbüro R. Mack, Schwäbisch Hall; Architekturbüro Kraft + Kraft, Schwäbisch Hall) im Hinblick auf einen möglichst geringen Energiebedarf bei Heizung und Kühlung von Anfang an nicht die einzelnen Gebäudeteile, sondern den gesamten Komplex im Auge gehabt. Daher wird die bei den Maschinen und Produktionsanlagen zwangsläufig entstehende Abwärme konsequent genutzt. Statt dort zu kühlen, wo viel Wärme anfällt, wird diese Wärme an Bereiche abgeführt, die beheizt werden müssen.

Abwärme aus Produktion sinnvoll nutzen | Die komplette Abwärme der Produktion wird im Werk zur direkten Heizung des Wareneingangs bzw. -ausgangs verwendet. Am Boden der Dreherei und der Produktionshalle wird kühle Außenluft/Umluft zugeführt. Die durch die Maschinen erwärmte Luft wird nach oben gedrängt und sammelt sich ca. 35 °C warm in den oberen Hallenbereichen. Von hier lässt sie sich über Lüftungssysteme direkt zu Wareneingang bzw. Warenausgang leiten. Eine Mischbelüftung sorgt dort dann für eine gleichmäßige Klimatisierung. Schließlich strömt die abgekühlte Luft wieder in Bodennähe der Produktionshalle und der Dreherei zu.

In den im oberen Hallenbereich und den über den Toren installierten Lüftungsanlagen sind ausschließlich energiesparende EC-Ventilatoren von ebm-papst eingesetzt. Sie sind leise und lassen sich problemlos so regeln, dass die für eine effektive Verdrängungskühlung in diesem Fall sinnvolle Temperaturspreizung von 15 °C konstant beibehalten werden kann. In der Dreherei und Produktionshalle ist dadurch bei Außentemperaturen bis 24 °C keinerlei Kühlung trotz der enormen Maschinenabwärme erforderlich. Außerdem muss durch die Abwärmenutzung auch dann, wenn es draußen sehr kalt wird, nur wenig zusätzlich geheizt werden. Obendrein wird die Abwärme gespeichert, die gerade nicht für Heizzwecke benötigt wird, z.B. in den wärmeren Jahreszeiten. Die 1,1 Mio. l Löschwasser im Sprinklerbecken dienen dann als Wärmespeicher für eine Wärmepumpe. Die kann bei Bedarf die Heizung unterstützen oder im Sommer als Kältemaschine zur Kühlung genutzt werden.

Insgesamt entlastet das neue Werk die Umwelt um 297 t Kohlendioxid. Dazu kommen noch weitere 90 t, wenn man die auf dem Dach montierte Photovoltaikanlage (153 kWp) berücksichtigt. Durch den geringen Verbrauch an Energie sinken außerdem die jährlichen Betriebskosten um gut 87 000 €. Der Stromverbrauch für das Heizen und Kühlen liegt bei 67 750 kWh/Jahr zzgl. des thermischen Energieverbrauches von 2400 kWh/Jahr, welche zusammen deutlich unter der erzeugten Energie durch die Photovoltaikanlage mit 155 000 kWh/Jahr liegen, was ein Plus an Energiegewinnung bedeutet.

So trug dieser Neubau auch maßgeblich dazu bei, dass ebm-papst im Dezember 2008 für sein großes Engagement im Bereich Umweltschutz mit dem Umweltpreis des Landes Baden-Württemberg in der Kategorie „Industrie“ ausgezeichnet worden ist und 2009 den 1. Preis des internationalen Energy Efficiency Award für das Werk Hollenbach erhielt.