Abwärme aus industriellen Prozessen abführen

Effizienter Einsatz von Wasser als Kältemittel

In dem Beitrag wird ein Konzept vorgestellt, mit dem sich aus industriellen Prozessen die entstehende Abwärme sehr effizient an die Umgebung abführen lässt. In diversen Tests wurden unter realen Betriebsbedingungen bis zu 80 % der Energiekosten für die Kälteerzeugung eingespart und auch diese Ergebnisse werden im Folgenden vorgestellt und erläutert. Neben dem erheblichen Energieeinsparpotential ist ein weiterer Vorteil, dass die Kälteerzeugung, beziehungsweise der Transport der Abwärme durch die Maschine, ausschließlich mit reinem Wasser, also R718 als Kältemittel, erfolgt.

Weltweit müssen immer mehr Geräte und industrielle Prozesse gekühlt und Gebäude klimatisiert werden. Damit steigt der globale Stromverbrauch zur Deckung des Kühlbedarfs – und je weniger Energie jedes einzelne Kälte- und Klimaprodukt zum Betrieb benötigt, umso besser wird die Umwelteffizienz. Hinzu kommen die verschärfte F-Gase-Verordnung, nach der bis zum Jahr 2030 das CO2-Äquivalent der F-Gase EU-weit um fast 80 % zu verringern ist, und die Ökodesign-Richtlinie, die auch für Kälteanlagen Mindesteffizienzwerte vorsieht.

In den kommenden Jahren wird die derzeit klassische industrielle Wärmeabfuhr den gesetzlichen Normen und Richtlinien nicht mehr genügen. Kühlturmanwendungen bieten im betrachteten Temperaturbereich zwar eine effiziente Art der Rückkühlung, aber aufgrund von Schwadenbildung und Legionellengefahr führen gesetzliche Auflagen zu hohen Kosten. Hinzu kommen Wasserverbrauch und -aufbereitung sowie die Begrenzung durch die Feuchtkugeltemperatur. Der Einsatz von Wasser als Kältemittel bietet hier eine zukunftsweisende und nachhaltige Alternative.

Die Idee, Wasser als Kältemittel einzusetzen, ist nicht neu. In Absorptionsprozessen – zunächst mit Schwefelsäure und später dann mit Lithiumbromid – wird dies bereits in bedeutendem industriellem Umfang umgesetzt. Dampfstrahlkälteerzeugung mit Wasser stellt hingegen eine Nischenanwendung dar und die Verwendung von Wasser als Kältemittel in Kompressionskälteanlagen ließ sich bisher nicht in einem Serienprodukt wirtschaftlich umsetzen.

Dies konnte nur durch ein komplett neues Verfahren und eine neue Technologie realisiert werden, die von der Efficient Energy GmbH entwickelt und mit dem „eChiller“ zur Serienreife gebracht wurde. Die Technologie des „eChillers“ weist im Leistungsbereich von 35 kW pro Maschine bis zu 80 % Energieersparnis gegenüber dem Stand der Technik auf. Im Folgenden wird der Kälteprozess mit Wasser, sowie die neuartige Technologie des „eChillers“ beschrieben, mit der die Verwendung von Wasser als Kältemittel für Kompressionskälteanlagen möglich gemacht wurde. Es werden sowohl Einsatzgebiete und Anwendungen, als auch die Leistungs- und Betriebsdaten aufgezeigt und mit Daten anhand von Referenzprojekten belegt.

Der Kälteprozess mit Wasser (R718) als Kältemittel

Herkömmliche Kaltwassersätze arbeiten üblicherweise mit fluorierten Kohlenwasserstoffen, die einen erheblichen Beitrag zum Treibhauseffekt leisten und daher zunehmend von der Gesetzgebung in ihrer Anwendung eingeschränkt werden.

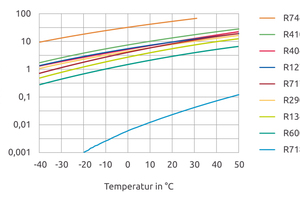

Wasser als Kältemittel hat exzellente stoffliche und thermodynamische Eigenschaften, ist unkompliziert und leicht verfügbar. Wasser ist ein sehr stabiles Molekül, das weder ein Treibhaus- noch ein Ozonabbaupotenzial hat, und es ist die einzige chemische Verbindung auf der Erde, die in der Natur als Flüssigkeit, als Festkörper und als Gas vorkommt. Bei der Verwendung in einer Kälteanlage tritt es flüssig und gasförmig auf, wobei der thermodynamische Kreisprozess im Vakuum stattfindet. Im Gegensatz zu herkömmlichen Kaltwassersätzen wird das Kältemittel nicht durch Wärmeeintrag sondern durch Absenken des Systemdrucks auf Sattdampfdruckniveau zum Verdampfen gebracht. In Abbildung 1 ist die Dampfdruckkurve von Wasser im Vergleich zu traditionellen Kältemitteln dargestellt. Während CO2, also R744, die höchsten Drücke aller Kältemittel aufweist, liegt die Dampfdruckkurve von Wasser (R718) so, dass sich im üblichen Temperaturbereich für Kühlanwendungen Drücke zwischen 10 und 100 mbar ergeben. Die Anwendung von Wasser in Kompressionskälteanlagen unterhalb von 0 °C wird in der Regel vermieden.

Neben dem Betrieb im Vakuum ist das Dichteverhältnis zwischen flüssigem Wasser und gasförmigem Wasserdampf bei den gegebenen Druckbedingungen eine weitere Herausforderung. Die Dichte von flüssigem Wasser beträgt 1000 kg/m³, die von Wasserdampf im Betriebsbereich der Anlage hingegen 20-100 g/m³. Das ist ein für die Kältetechnik sehr großes Verhältnis. Wegen der geringen Gasdichte muss das Verdichterkonzept so gewählt werden, dass keine Nachteile durch die geringe volumetrische Kälteleistung von Wasser oder durch zusätzliche Druckverluste beim Ansaugen durch den Verdichter entstehen. Daher wurden für den „eChiller“ neue Komponenten entwickelt, wie der hocheffiziente, elektronisch geregelte Turboverdichter und die besonders effizienten Verdampfer und Verflüssiger.

Technologie und Arbeitsweise des „eChillers“

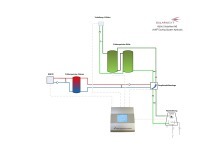

Der „eChiller“ arbeitet mit der Direktverdampfung von Wasser in einem vakuumdichten System und geschlossenen Kreislauf, der über Plattenwärmeübertrager hydraulisch vom externen Kühl- und Kaltwasserkreis getrennt ist.

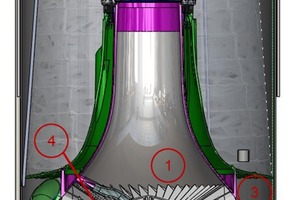

Die zentrale Bedeutung haben dabei die beiden identisch aufgebauten Kältemodule, von denen eines in Abbildung 2 dargestellt ist.

In jedem Kältemodul wird der komplette thermodynamische Kreisprozess abgebildet. Der Verdampfer und der Verflüssiger sind verschachtelt aufgebaut, um eine kompakte Bauweise erreichen zu können. Über den mittleren Stutzen (a) des Kältemoduls tritt das abzukühlende Kaltwasser mit einem Volumenstrom von ca. 2 l/s in den Verdampfer (1) ein. Hier herrscht ein Druck, der dem Sattdampfdruck der gewünschten Wasseraustrittstemperatur aus dem Verdampfer entspricht. Es wird so viel Wasser verdampft, bis sich das überhitzte Wasser nahezu auf die Sattdampftemperatur abgekühlt hat. Das abgekühlte Kaltwasser wird nach unten aus dem Behälter geleitet (b). Die maximal entstandene Dampfmasse entspricht dabei etwa lediglich 1 % des umgewälzten Massenstroms an Kaltwasser.

Der entstandene Dampf wird durch den Turboverdichter angesaugt und auf ein höheres Druck- und Temperaturniveau gebracht. Das maximal erreichbare Druckverhältnis liegt derzeit durch die gewählte Drehzahlbegrenzung der Verdichter bei ca. 90.000 Umdrehungen pro Minute im Bereich von 3,5. Die Verdichtung beginnt ab ca. 40.000 Umdrehungen pro Minute mit einem Druckverhältnis von 1 und kann von dort bis zum maximalen Druckverhältnis stufenlos gesteigert werden.

Der verdichtete überhitzte Wasserdampf strömt in den Verflüssiger (2) ein und trifft dort auf das Kühlwasser. Das Kühlwasser wird dem Kältemodul ebenfalls von unten (c) zugeführt. Durch die spezielle Ausgestaltung des Verflüssigers wird erreicht, dass der Wasserdampf seine komplette Energie an das umlaufende Wasser abgeben kann (3) und so völlig auskondensiert. Das dadurch erwärmte Kühlwasser wird nach unten aus dem Kältemodul (d) abgeleitet.

Um den thermodynamischen Kreislauf zu schließen, wird die verdampfte Wassermenge aus dem Verflüssiger über das selbstregulierende Expansionsorgan (4) in den Verdampfer zurückgeführt, das ebenfalls ab einem Druckverhältnis von 1 an stufenlos bis zum vollen Druckverhältnis arbeiten kann. In Abhängigkeit der Wärmesenkentemperatur kann diesem Prozess das zweite Kältemodul als Kaskade nachgeschaltet werden.

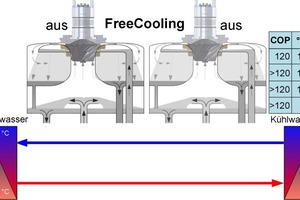

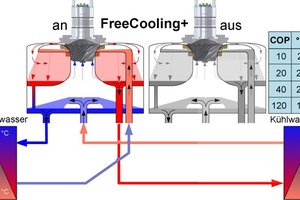

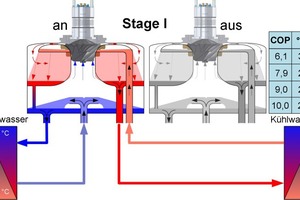

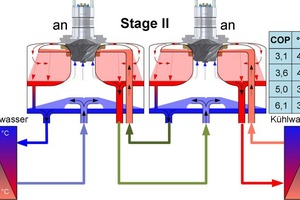

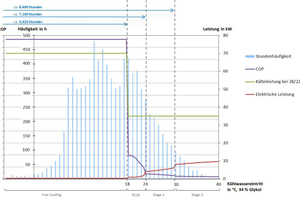

Der „eChiller“ kennt neben dem Standby-Modus vier unterschiedliche Betriebszustände (FreeCooling, FreeCooling PLUS, Stage 1 und Stage 2), die anhand der obenstehenden Abbildungen näher beschrieben werden.

Die vier dargestellten Betriebszustände beziehen sich alle auf den Nennarbeitspunkt, Kaltwasserein- und -austritt sind dann 28 °C /22 °C und die Kälteleistung beträgt 35 kW. Die resultierenden COP-Werte werden jeweils bei Volllast in Abhängigkeit der Kühlwassereintrittstemperatur angegeben.

Im reinen FreeCooling-Zustand kann das gewünschte Kaltwasser bis zu einer Kühlwassereintrittstemperatur von 18 °C ohne Verdichterarbeit bereitgestellt werden. Die 4 K Temperaturdifferenz zwischen Kühlwassereintritts- und Kaltwasseraustrittstemperatur resultieren aus den Übertragungsverlusten in den Plattenwärmeübertragern.

Steigt die Kühlwassereintrittstemperatur über 18 °C, schaltet der „eChiller“ automatisch in den Betriebszustand FreeCooling PLUS. Dabei wird zunächst nur die erste Verdichterstufe aktiviert. Im Gegensatz zum herkömmlichen Stage 1-Zustand wird in diesem Sonderzustand das bereitgestellte Kühlwasser auf die gewünschte Kaltwasseraustrittstemperatur abgekühlt. Das eintretende Kaltwasser (28 °C) wird erwärmt und an die Wärmesenke abgegeben. Dadurch muss nicht die komplette Kälteleistung durch Verdichterarbeit erzeugt werden und folglich ergeben sich vergleichsweise hohe COP-Werte.

Bei einer Kühlwassereintrittstemperatur von 24 °C wechselt die Anlage in den herkömmlichen Stage 1-Zustand. Hier wird die komplette Kälteleistung durch Verdichterarbeit erzeugt. Die Verdichterdrehzahl richtet sich jeweils nach der Kühlwassereintrittstemperatur.

Sobald die Kühlwassereintrittstemperatur 30 °C übersteigt, reicht der Druckhub der ersten Verdichterstufe nicht länger aus, um die erforderliche Temperaturerhöhung zur Abgabe der Energie an die Wärmesenke zu erzeugen und es wird in den Stage 2-Zustand geschaltet. Verdichterstufe 2 wird aktiviert. Wie in den Abbildungen 3 bis 6 zu erkennen ist, sinkt der COP mit steigender Kühlwassereintrittstemperatur stetig. Das hängt mit der direkten Abhängigkeit der Drehzahl zur Kühlwassertemperatur und dem damit höheren elektrischen Energiebedarf zusammen. Der modulare Aufbau des Systems erlaubt es, durch die dargestellte Verschaltung der Kältemodule sowohl in Abhängigkeit der inneren Wärmelast als auch der Außentemperatur nur die Anlagenteile zu betreiben, die notwendig sind, um die jeweils geforderte Kälteleistung zu erbringen. Dadurch wird gewährleistet, dass die Maschine immer im optimalen Arbeitsbereich und somit mit dem minimal notwendigen Energieaufwand betrieben wird.

Einsatzgebiet und Anwendung

Diese vorgestellte Technologie ist ideal geeignet für alle Anwendungen, die ganzjährig einen konstanten Kühlbedarf haben. Besonders geeignet ist der „eChiller“ für die IT-Kühlung von Serverräumen, sowie in der Prozesskühlung in der Industrie (Abwärme Kunststoffspritzguss, Zerspanende Bearbeitungszentren, Chemische Prozesse, Bioreaktoren). Weitere Bereiche sind die Gebäudeklimatisierung (Betonkernaktivierung, Kühldecken und Zuluftanlagen) sowie der Lebensmittelbereich (CO2-Kaskade).

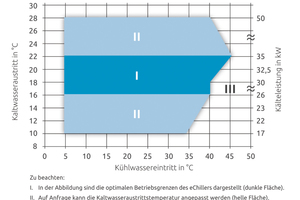

Die Betriebsgrenzen des „eChillers“ sind in Abbildung 7 dargestellt.

DMK Deutsches Milchkontor GmbH – Der erste „eChiller“ im Dauertest

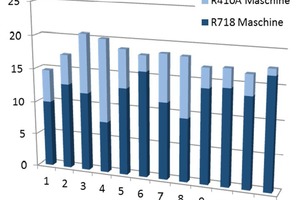

Seit Ende 2014 wird beim DMK Deutsches Milchkontor GmbH der „eChiller“ am Standort Seckenhausen bei Bremen dazu eingesetzt, die Abwärme eines Serverraums über einen luftgekühlten Trockenkühler an die Umgebung abzuführen. Der Kühlbedarf der Anwendung beträgt über das Jahr konstant ca. 25 kW und die Kaltgangtemperatur soll in einem Bereich zwischen 25 und 26 °C gehalten werden. Wie bei derartigen Anwendungen üblich, ist auch hier eine Redundanz in Form einer Kälteanlage mit R410A und Freikühlung installiert.

Daher bestand die Möglichkeit des direkten energetischen Vergleichs der beiden Maschinen, die über den gesamten Versuchszeitraum parallel betrieben wurden. Eine Einschätzung des Einflusses unterschiedlicher klimatischer Bedingungen auf den jeweiligen Energieverbrauch war somit möglich.

Im Jahr 2015 wurden vom dort installierten „eChiller“ insgesamt über 170 MWh Kälteleistung bereitgestellt. Die über das gesamte Jahr gemittelte Kälteleistungszahl betrug ungefähr 14 kWh Nutzen/kWh Aufwand und lag damit um den Faktor 3 bis 4 höher im Vergleich zu der am selben Standort installierten Redundanzanlage.

Nachfolgend findet sich in Abbildung 8 die Gegenüberstellung der in jedem Monat erzeugten Kälteleistungen der beiden installierten Anlagen.

Der Einsatz des „eChillers“ führte im Jahr 2015 damit zu einer signifikanten Stromersparnis von etwa 50.000 kWh bzw. einer Stromkostenersparnis von ca. 7000 Euro oder einer Verringerung des CO2-Emissionsäquivalents von ca. 31 t CO2.

Ein Erfolg, der dazu motivierte, im August 2015 einen weiteren „eChiller“ am selben Standort in einem weiteren Rechenzentrum in Betrieb zu nehmen. Auch für diesen Serverraum wurde eine 100-%ige Redundanz in Form einer Standardkälteanlage installiert.

Temperierung eines Spritzgusswerkzeugs für Kunststoff

Im zweiten Referenzprojekt geht es um die Kühlung eines Werkzeugs in der Spritzgussindustrie am Standort Mannheim, bei dem folgende Spezifikationen erfüllt werden sollen:

Geforderte Kälteleistung: 70 kW konstant

Massenstrom Kaltwasser: 2,8 kg/s

Werkzeugeintritt: 25 °C

Werkzeugaustritt: 28 °C

Wärmesenke: Trockenkühler

Die sich dazu ergebende Betriebscharakteristik ist in Abbildung 9 dargestellt.

Es ist dabei notwendig, zwei „eChiller“-Modelle zu installieren, wobei es wegen der Leistungsfähigkeit der eingesetzten Plattenwärmeüber ausreichend ist, über 5640 Stunden des Jahres lediglich eine der Anlage zu betreiben, die im Freikühlmodus läuft.

Diese Maschine entfernt dann mit einem Energieaufwand von lediglich 300 W die 70 kW Abwärme aus dem Spritzgusswerkzeug und hat damit einen COP-Wert von über 230, was für den Freikühlbetrieb ein üblicher Wert ist. Die zweite Anlage ist während dieser Zeit nicht in Betrieb.

Die übrige Zeit des Jahres, also circa 3135 Stunden, würde über jede der beiden „eChiller“ eine Abwärmemenge von 35 KW, also in der Summe die geforderten 70, aus dem Werkzeug entfernt.

Beide Anlagen laufen je nach Umgebungstemperatur wie bereits beschrieben im einstufigen oder zweistufigen Betrieb. In diesem Zeitraum erreichen die Anlagen zusammen einen durchschnittlichen COP-Wert über 23, da die durchschnittliche Leistungsaufnahme je Maschine etwa 3 kW beträgt.

Über ein gesamtes Jahr betrachtet, ist damit die gesamte Wärmeabfuhr von 610 MWh mit einem über das Jahr gemittelten COP von nahezu 160 zu erreichen, wobei die erforderliche elektrische Leistungsaufnahme der beiden Maschinen bei ca. 17 MWh liegt.

Schlussfolgerungen

Wasser (R718) als Kältemittel ist als Idee nicht neu, aber die erfolgreiche Umsetzung, auf die hier eingegangen wurde, ist in diesem Anwendungs- und Leistungsbereich von 35 kW pro Maschine einzigartig und weist ein großes wirtschaftliches Potential auf.

Die Technologie basiert auf dem Kaltdampfprozess in einem geschlossenen Kreislauf. Dieser Prozess findet anforderungsbezogen in einem Vakuum bei niedrigen Drücken zwischen ca. 10 und ca. 100 mbar und damit in einem Temperaturbereich zwischen ca. 5 °C und ca. 50 °C statt. Für dieses Verfahren mussten nahezu alle Komponenten neu entwickelt beziehungsweise qualifiziert werden. Kernstück der Entwicklung sind der hocheffiziente, elektronisch geregelte Turboverdichter und der Verdampfer bzw. Verflüssiger, die jeweils in zwei baugleichen Modulen integriert sind.

Der Betriebszustand und damit die elektrische Leistungsaufnahme hängen direkt von der bereitgestellten Kühlwassertemperatur ab.

Dabei ist zu beachten, dass das Verdichtungsverhältnis und damit die Temperaturanhebung durch das System immer nur so groß sein muss, wie es erforderlich ist, um den Temperaturunterschied zwischen Wärmequelle und -senke sowie Wärmeübertragungsverluste zu überwinden, damit die Abgabe der Kälteleistung an die Wärmesenke erfolgen kann. Ab einer Kühlwassertemperatur von unterhalb 18 °C ist kein Betrieb der Verdichter notwendig, um die Abwärme an die Umgebung abführen zu können, wenn die zu erzeugende Kaltwassertemperatur bei 22 °C liegt.

Die Maschine erzielt aufgrund der intelligenten Verschaltung der einzelnen Module und einer optimierten freien Kühlung hohe Wirkungsgrade und Arbeitszahlen.

Die Leistungsdaten sowie die Zuverlässigkeit des „eChillers“ konnten in bislang mehr als 260 Betriebsmonaten nachgewiesen werden. Resultierend aus dieser Laufzeit wurden Stand April 2017 mehr als 280.000 Euro Stromkosten oder 1120 t CO2-Äquivalent eingespart. Des Weiteren wurden die Leistungsdaten des „eChillers“ auch auf Prüfständen namhafter Kälteanlagenhersteller in Dänemark und Italien sowie vom TÜV Süd nachgemessen und erfolgreich bestätigt.

Das Projekt „DMK Deutsches Milchkontor GmbH“ wurde beim Chillventa Award 2016 in der Kategorie „Klimatechnik“ eingereicht und schaffte es auf die Short-List der Jury. Auch 2018 wird es wieder einen Chillventa Award geben. Halten Sie schon 2017 Ausschau nach würdigen Projekten, die Sie einreichen können!