Abwärmenutzung bei der Drucklufterzeugung

Adsorptionskälteanlage kühlt und entfeuchtet Druckluft

Die Entfeuchtung der Druckluft ist ein elementarer Bestandteil der Druckluftaufbereitung. In Abhängigkeit der vom Nutzer gestellten Qualitätsanforderungen an die Druckluft gibt es unterschiedliche Verfahren zur Drucklufttrocknung. Ist der Sollwert des geforderten Drucklufttaupunktes größer gleich +3 °C, kommen i.d.R. elektrisch angetriebene konventionelle Kältetrockner zum Einsatz. Ein energieeffizienter Ansatz besteht darin, die bei der Drucklufterzeugung anfallende Abwärme zu nutzen und mittels Adsorptionsprozess die erzeugte Druckluft vorzukühlen und somit vorzutrocknen.

Die Alupress GmbH ist ein Hersteller von Komponenten und Systemen in Aluminium-Druckguss. Ein zentrales Anliegen neben der Kundenzufriedenheit ist stets der Schutz der Umwelt und der sparsame Umgang mit Ressourcen. Aus diesem Grund beauftragte Alupress das Unternehmen Galek & Kowald GmbH aus Mühlhausen/Thüringen mit der Durchführung einer tiefgründigen Energieberatung. Die Beratung erfolgte als ganzheitliche energetische Analyse der Produktions- und produktionsunterstützenden Prozesse in Form einer messtechnisch basierten Situationsanalyse für den Standort in Hildburghausen/Thüringen. Im Ergebnis standen eine Vielzahl von Handlungsempfehlungen zur Verbesserung der Energieeffizienz in allen Bereichen. Ein Teil dieser Maßnahmen wurde bereits erfolgreich umgesetzt und sie tragen zur Steigerung der Wettbewerbsfähigkeit sowie zur Minderung des CO2-Fußabdruckes für die Alupress GmbH bei. Als „Best practice“-Beispiel aus dem Maßnahmenportfolio soll nachfolgend die ganzheitliche energetische Optimierung der „Druckluftbereitstellung“ inklusive Drucklufterzeugung, -verteilung und -aufbereitung vorgestellt werden. Der Fokus liegt auf der Druckluftaufbereitung. Hier wird mittels der Kompressorenabwärme Kälte erzeugt und diese zur Vorkühlung / Vortrocknung der Druckluft genutzt. Diese Umsetzung der Maßnahme erfolgte ebenfalls durch den Anlagenbau von Galek & Kowald. Dieses Energieeffizienzprojekt wurde vom Freistaat Thüringen gefördert und durch Mittel der Europäischen Union im Rahmen des Europäischen Fonds für regionale Entwicklung (EFRE) kofinanziert.

Ergebnis der energetischen Analyse der „Druckluftbereitstellung“

Produktions- und prozessbedingt weist das Unternehmen am Produktionsstandort druckluftseitig ein stark fluktuierendes Abnahmeprofil auf. Trotz der bereits installierten übergeordneten Kompressorensteuerung und einer vorhandenen drehzahlgeregelten Erzeugerkomponente kam es regelmäßig zu großen Druckschwankungen im Druckluftnetz. Ursächlich hierfür zeichneten sich neben dem Abnahmeprofil drei Regellücken im Bestandserzeugersystem, welche sich durch unzureichende Kaskadierung bzw. unvorteilhafte Staffelung der Liefermengen der Einzelerzeuger ergab. Infolge der ausgeprägten Druckgradienten, welche regelmäßig bei schlagartiger Abnahme in Größenordnungen auftreten, forderte die übergeordnete Regelung alle im System verfügbaren Kompressoren an.

Nach kurzer Anlaufzeit kehrte sich die Situation um und die aktive Erzeugerleistung überstieg den gleichzeitig vorhandenen Druckluftbedarf. Infolge dessen wurde durch die Regelung Erzeugerleistung vom Netz genommen und der Druck im Netz sank wieder rapide ab. Hierdurch kam es regelmäßig zu einem „Aufschwingen“ des Systems. Ein weiterer negativer Nebeneffekt war die daraus resultierende Vielzahl an Last-Leerlaufwechseln im Bereich der 90 kW-Kompressoren, einhergehend mit einem hohen Leerlaufanteil. Die fluktuierende Drucklufterzeugung generierte zusätzlich Probleme beim Halten eines stabilen Drucktaupunktes und führte somit partiell aber regelmäßig zu unzureichender Entfeuchtung der Druckluft, welche durch konventionelle Kältetrockner erfolgte.

Das Druckluftnetz generierte aufgrund geringer Rohrleitungsquerschnitte sowie durch die Ausführung als Stichleitungssystem zusätzliche Druckverluste, welche durch eine erzeugerseitige Höherverdichtung kompensiert werden mussten.

Die vorhandenen Kompressoren waren partiell mit einer Wärmerückgewinnung ausgerüstet. Diese Bestandswärmerückgewinnung wurde zum Zweck der Heizungsunterstützung für die Beheizung der Betriebsstätte installiert. Der Betrieb erfolgte jedoch ohne nennenswerten Effekt, da die Abwärme aus dem Druckgießprozess indirekt und die Wärmerückgewinnung aus den Abgasströmen der Schachtschmelzöfen direkt bereits zur Beheizung der Betriebsstätte wesentlich beitrugen. Eine weitere Wärmesenke, welche qualitativ und quantitativ deckungsgleich zur Wärmequelle „WRG-Kompressoren“ ist, war technisch nicht erschlossen bzw. nicht identifiziert.

Optimierungskonzept und Umsetzungsmaßnahmen

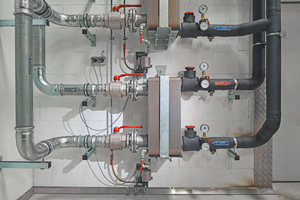

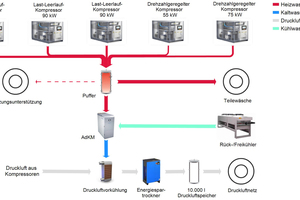

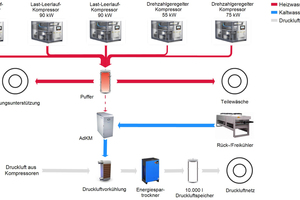

Zur Optimierung des analysierten Systems wurde das nachfolgende Konzept erstellt und anschließend umgesetzt. Die Regellücken im Bereich der Drucklufterzeugung konnten über das Ersetzen der vorhandenen drehzahlgeregelten Komponente durch zwei neue frequenzgeregelte Kompressoren (Bild 1) von Atlas Copco unterschiedlicher Leistung geschlossen werden.

Weiterhin erfolgte eine weitestgehende Entkopplung der Drucklufterzeugung vom Verbrauch durch Erhöhung des Netzvolumens. Dies gelang durch die Implementierung eines 10.000 l-Druckluftspeichers (Bild 2) ins Verteilsystem, sowie die Neugestaltung dessen als Ringleitung verbunden mit einer Querschnittserhöhung. Die beiden zu letztgenannten Maßnahmen wirken sich positiv auf die leitungsbedingten Druckverluste aus, so dass das Druckniveau erzeugerseitig gesenkt werden konnte.

Im Bereich der Wärmerückgewinnung erfolgte eine Zentralisierung der Wärmeauskopplung aus der Drucklufterzeugung über die Wärmespeicherung in einem zentralen, neu installierten separaten Wärmespeicher. Es wurden im Rahmen der Konzepterstellung neue Wärmesenken identifiziert, anschließend energetisch, technisch sowie wirtschaftlich bewertet und nachfolgend im Rahmen der Umsetzung an den Speicher angeschlossen. Als primäre Wärmesenke wurde eine Adsorptionskältemaschine (AdKM) des Herstellers Fahrenheit GmbH installiert (Bild 3), weitere Wärmesenken konnten in Form einer Teilewaschmaschine sowie des Heizungsnetzes generiert und erschlossen werden.

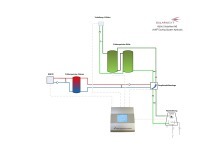

Die mittels AdKM bereitgestellte Kälte dient zur Druckluftvorkühlung, welche wiederum den Prozess der Druckluftentfeuchtung hinsichtlich Exergieeinsatz und Energiekosten entlastet. Am Ende der Prozesskette erfolgte der Austausch der konventionellen Kältetrockner gegen drei neue, im Tichelmann-System angeschlossene Energiespartrockner inklusive Filtertechnik des Herstellers FST GmbH Filtrations-Separations-Technik (Bild 4). Die Energiespartrockner weisen den Vorteil auf, dass sie über einen internen Kältespeicher verfügen, so dass die Kälteerzeugung in Abhängigkeit des Kältebedarfs, also dem zu trocknenden Volumenstrom erfolgen kann.

Durch die Maßnahmenumsetzung konnte allein in den Bereichen Drucklufterzeugung und -aufbereitung, wie über die gebildeten Energieleistungskennzahlen in Tabelle 1 dargestellt, eine kumulierte Endenergieeinsparung von rund 19 % realisiert werden. Die zusätzlichen Einspareffekte in den Bereichen der Teilewaschmaschine sowie der Heizungsunterstützung bleiben in dieser Darstellung unberücksichtigt.

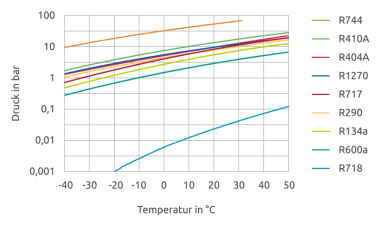

Teilkonzept Druckluftkühlung mittels Abwärme

Schraubenkompressoren, wie im vorgestellten Anwendungsfall eingesetzt, wandeln die ihnen zugeführte elektrische Energie nahezu vollständig in Wärme um. Den größten Anteil des entstehenden Wärmestroms nimmt mit etwa 72 % das Kühlsystem des Kompressors (Ölkühlkreis) auf. Durch den Einsatz einer Wärmerückgewinnung, beispielsweise in Form eines Plattenwärmeübertragers im Ölkühlkreislauf des Schraubenkompressors, können i.d.R. rund 70 % der elektrischen Leistungsaufnahme als Wärme ausgekoppelt und für andere Anwendungen nutzbar gemacht werden. In der Regel erfolgt die Wärmeauskopplung sekundärseitig auf Wasserbasis. Das zu erwärmende Wasser kann standardmäßig auf ein Temperaturniveau von bis zu 80 °C erwärmt werden. Je nach Anwendungsfall sind auch höhere Temperaturen von bis zu 90 °C möglich. Hier bedarf es jedoch der Verwendung eines speziellen Öls sowie eine Abstimmung mit dem jeweiligen Kompressorenhersteller.

Ein häufiges Problem, welches der Nutzung der bei der Drucklufterzeugung freiwerdenden Wärme entgegensteht, ist das relativ geringe Temperaturniveau sowie die zeitliche Verfügbarkeit der Wärmequelle bzw. das zeitgleiche Vorhandensein von passenden Wärmesenken.

Eine potentielle, wenn auch indirekte Wärmesenke lässt sich durch die Druckluftentfeuchtung generieren. Die Druckluftentfeuchtung stellt einen wesentlichen Teilprozess der Druckluftaufbereitung dar. Die von einem Kompressor angesaugte und verdichtete Luft enthält Wasserdampf, dessen Existenz z.B. durch das Maß der relativen Feuchte beschrieben wird. Das Wasseraufnahmevermögen der Luft hängt vor allem von der Temperatur ab. Steigt die Lufttemperatur, dann steigt auch die Fähigkeit, Wasserdampf aufzunehmen. Wird die angesaugte Luft durch einen Kompressor verdichtet, erhöht sich der relative Wasserdampfanteil in der verdichteten Druckluft, um dann bei nachfolgender Temperaturabsenkung zu kondensieren und als flüssiges Wasser auszutreten. Infolge dieser physikalischen Erscheinung kann es mit der Zeit zu Korrosion und Beschädigung der mit der Druckluft in Kontakt kommenden Anlagenteile und Produkte kommen. Die Entfeuchtung der Druckluft ist somit unabdingbar.

Im konkreten Anwendungsfall erfolgte die Trocknung der Druckluft mittels konventioneller Kältetrockner. Die Kältetrockner verfügen über einen integrierten Kältekreislauf, vergleichbar mit einer Kompressionskältemaschine, dessen Herzstück ein elektrisch angetriebener Verdichter darstellt. Der wesentliche Nachteil der verwendeten Kältetrockner ist der permanente Elektroenergiebezug aufgrund des kontinuierlichen Betriebes des Kältemittelverdichters. Die Kältebereitstellung, sowohl die Kälteleistung als auch die Bereitstellungsdauer, ist unabhängig vom tatsächlich zu trocknenden Druckluftvolumenstrom. Das im Rahmen der Energieeffizienzanalyse entwickelte Konzept sieht für diesen Teilprozess zwei serielle Optimierungsmöglichkeiten vor. Zum einen erfolgt über eine Vorkühlung der Druckluft, vor Eintritt in den Kältetrockner, mittels im Druckluftsystem integrierten Plattenwärmetauschern, die Abkühlung der Druckluft von ca. 55 °C auf 20 °C (Bild 5). Dies hat zur Folge, dass hier bereits bis zu ca. 5 kg/h an Kondensat ausfällt und abgeschieden wird. Die Kälteversorgung für die Vorkühlung erfolgt bei Außentemperaturen >15 °C mittels einer Adsorptionskälteanlage (Bild 6) und bei Außentemperaturen <15 °C mittels freier Kühlung (Bild 7). Die Antriebsenergie für die AdKM wird nahezu betriebskostenneutral durch die Wärmerückgewinnung aus den Kompressoren bereitgestellt. Im Freikühlbetrieb steht die Abwärme der Kompressoren vollumfänglich für Heizzwecke sowie für die Prozessunterstützung (Teilewaschmaschine) zur Verfügung. Der wesentliche Vorteil ist die Deckungsgleichheit von Verfügbarkeit und Bedarf von Wärme bzw. Kälte.

Im zweiten Optimierungsschritt erfolgt der Einsatz von Energiespartrocknern, welche der Druckluftvorkühlung im Prozessablauf nachgelagert sind. Im Gegensatz zu den konventionellen Bestandskältetrocknern verfügen die neu eingesetzten Energiespartrockner über interne Speicher, wie z.B. Glykoltanks oder Sandboxen, so dass auch im Teillastbetrieb eine bedarfsgerechte Kältebereitstellung und somit ein hoher Nutzungsgrad erzielt werden kann. Durch dieses innovative Gesamtkonzept wird sowohl eine energieeffiziente Druckluftentfeuchtung als auch ein stabiler Drucktaupunkt selbst bei großen Abnahmeschwankungen gewährleistet.