Die Kunst der optimalen Kältemittelverteilung im Verdampfer

Plattenwärmeübertrager homogen beaufschlagen und

Leistungsverluste vermeiden

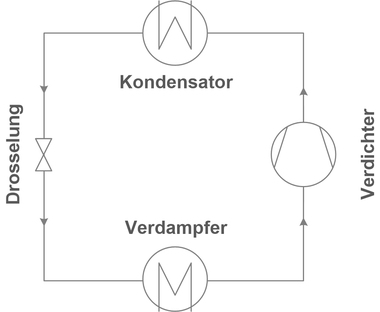

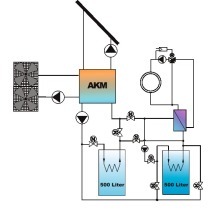

Gelötete Plattenwärmeübertrager erfreuen sich in unterschiedlichen Branchen aufgrund ihrer kompakten Bauweise, Effizienz, und des günstigen Kosten-Nutzen-Verhältnisses großer Beliebtheit. Besonders gerne werden sie als Verdampfer in Wärmepumpen und Kältemaschinen eingesetzt. Das Kältemittel tritt im flüssigen Zustand bzw. mit einem niedrigen Dampfgehalt in den Verdampfer ein, verdampft dort vollständig und verlässt den Verdampfer anschließend leicht überhitzt. Somit wird die gewünschte Kälteleistung bereitgestellt und auf das sekundärseitig geführte Medium übertragen. Doch damit die Kälteleistung während des Betriebs auch tatsächlich erreicht wird, muss sichergestellt sein, dass die Kältemittelverteilung im Verdampfer gleichmäßig auf alle Kanäle erfolgt.

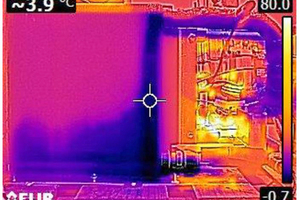

Prinzipiell gilt: Kältemittel besitzen eine hohe Verdampfungsenthalpie. Daher sind in einer Kältemaschine Massenstrom und Geschwindigkeit im flüssigen Aggregatszustand niedrig. Erfolgt die Verteilung des Kältemittels nicht gleichmäßig über alle Kanäle, findet die Verdampfung nur in einem Teil der Kanäle statt (Bild 1). Das Kältemittel durchströmt nur die ersten Kanäle und verdampft dort unvollständig. Als Folge davon wird nur ein Anteil der gesamten Heizfläche tatsächlich verwendet und die erwartete Kälteleistung nicht erreicht.

Je nach Steuerungssystem der Kältemaschine senkt eine schlechte Kältemittelverteilung im Verdampfer u.U. auch die Verdampfungstemperatur, was zu einem schlechteren COP (Coefficient of Performance) der Kältemaschine führt. Daneben beruht eine inhomogene Kältemittelverteilung auf weiteren Parametern, die sowohl in Zusammenhang mit dem Verdampfer als auch mit dem Kältemittel stehen.

Geometrische Spezifikationen

Wenn das Kältemittel in den Verdampfer eintritt, strömt es zuerst in den Verteilungskanal und verteilt sich danach in den Kanälen zwischen den Platten. Die Geschwindigkeit in diesem Verteilungskanal hängt von dessen Länge und Durchmesser ab.

Ein kurzer Kanal mit einem kleinen Durchmesser sorgt i.d.R. für eine hohe Geschwindigkeit am Eintritt des Verdampfers und somit für eine homogene Kältemittelverteilung in den Kanälen. Das ist üblicherweise bei Verdampfern mit bis zu 50 Platten der Fall. Werden jedoch je nach Kälteleistung mehr als 50 Platten benötigt, ist mit einer schlechteren Kältemittelverteilung zu rechnen. Zudem bestimmt die Größe der Stutzen den Kanaldurchmesser. Eine Änderung kann hier also nur mittels eines größeren konstruktiven Aufwands erfolgen.

Einen weiteren Einfluss hat die Konfiguration der Anschlüsse selbst. Basierend auf diversen Studien wurde bewiesen, dass die Standard-„U“-Konfiguration (4 Anschlüsse auf einer Seite – Bild 2) zu einer etwas inhomogeneren Verteilung in Gegensatz zu einer „Z“-Konfiguration (2 Anschlüsse auf der Vorderseite unten, 2 Anschlüsse auf der Rückseite oben) führt. Allerdings wird die Standard-„U“-Konfiguration aufgrund ihres geringeren Platzbedarfs in der Kältemaschine normalerweise bevorzugt.

Dampfgehalt und Überhitzung

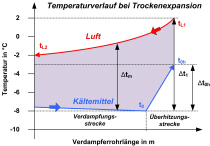

Für eine gegebene Geometrie des Verdampfers ist die Kältemittelverteilung auch von den Betriebsbedingungen abhängig, wie der Eintrittsdampfgehalt und die Überhitzung am Austritt. Ein hoher Dampfgehalt am Eintritt sorgt für einen höheren Massenstrom und höhere Geschwindigkeit, die sich positiv auf die Kältemittelverteilung auswirken. Der Dampfgehalt am Eintritt des Verdampfers ist aber indirekt durch die Kondensationstemperatur festgelegt und beträgt in den meisten Fällen ca. 0,2 bis 0,3.

Die Überhitzung am Austritt des Verdampfers sorgt für einen kleineren Massenstrom des Kältemittels, was einen negativen Einfluss hinsichtlich einer homogenen Verteilung darstellt. Allerdings wird in jeder Kältemaschine angestrebt, eine Überhitzung von mindestens 5 K am Austritt des Verdampfers zu gewährleisten, sodass das Kältemittel am Eintritt des Verdichters möglichst keinen flüssigen Anteil mehr besitzt.

Kältemittel ist nicht gleich Kältemittel

Neben dem Wärmeübertragerdesign und den Betriebsbedingungen der Kältemaschine spielen die Eigenschaften des verwendeten Kältemittels ebenfalls eine entscheidende Rolle, ob es zu einer Fehlverteilung kommt oder nicht. Bei gleichen Rahmenbedingungen führen bestimmte zeotrope Gemische – darunter sind Gemische zu verstehen, deren Temperatur während Verdampfung und Kondensation bei konstantem Druck variiert – zu einer besseren Kältemittelverteilung als azeotrope Gemische. Andererseits haben zeotrope Gemische oft schlechtere Wärmeübergangskoeffizienten, sodass größere Heizflächen (bzw. Wärmeübertrager und/oder Platten) benötigt werden.

Andere wichtige thermodynamische Eigenschaften, die für eine gute oder schlechte Verteilung sorgen, sind z.B. Dichte und Viskosität am Eintritt des Verdampfers. Als Beispiel hierfür dient ein Vergleich der Kältemittel R290 (Propan) mit R32 (dem aktuell zugelassenen Ersatz für R410A). Die Dichte von R32 im flüssigen gesättigten Zustand bei 0 °C beträgt ca. 1.000 kg/m3. Propan hat bei derselben Temperatur eine Dichte von „nur“ 500 kg/m3. Die Folge: Bei einer gegebenen Kälteleistung sind die Masseströme der Kältemittel fast identisch, da diese eine ähnliche Verdampfungsenthalpie aufweisen. Doch durch die viel kleinere Dichte sorgt Propan für eine höhere Geschwindigkeit in den Stutzen und im Eintrittskanal, sodass eine homogenere Verteilung und Verdampfung in den Kanälen zu erwarten ist.

Die Lösung für eine gleichmäßige Kältemittelverteilung

Um eine homogene Kältemittelverteilung im Eintrittskanal eines Plattenwärmeübertragers zu gewährleisten, stehen verschiedene Möglichkeiten zur Verfügung. Das ideale System sollte so gestaltet werden, dass zusätzliche Druckverluste und somit eine höhere Geschwindigkeit in dem Eintrittskanal verursacht werden, aber der COP der Kältemaschine nicht verschlechtert wird. Zu hohe Druckverluste führen am Eintritt des Verdampfers nämlich zu einer Senkung des Verdampfungsdrucks und der Verdampfungstemperatur, was sich in einer niedrigeren Effizienz des gesamten Systems widerspiegelt.

Eine Möglichkeit besteht in der Reduzierung des Durchmessers des gesamten Eintrittskanals. Diese Option ist allerdings immer mit einem großen technischen Aufwand verbunden, da die geprägten Platten lediglich an einer von vier Stellen kleiner gelocht werden müssen. Einen smarteren Weg geht das Unternehmen VAU Thermotech aus Heldrungen und verwendet ein innovatives und effizientes System, das modular aufgebaut und bei der Fertigung wesentlich flexibler ist.

Wird also – basierend auf einer Auslegung – festgestellt, dass ein Wärmeübertrager der EXEL-Serie mit mehr als 50 Platten benötigt wird, baut das Unternehmen spezielle Siebe direkt in den Anschluss des Wärmeübertragers ein (Bild 3). Somit entstehen zusätzliche Druckverluste nur am Eintritt des Verdampfers, ohne die Geometrie der Platten variieren zu müssen.

Diese Lösung führt zu einer insgesamt höheren Geschwindigkeit im Eintrittskanal und sorgt somit für die notwendige homogene Verteilung. Zur Wahl stehen verschiedene Siebe, um die Höhe der zusätzlichen Druckverluste gemäß der Anwendung bzw. des Kältemittels individuell anzupassen.

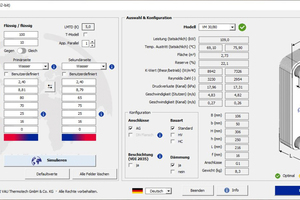

Exkurs: Auslegung eines Wärmeübertragers mittels Software

Um Praxisanwendern die Arbeit zu erleichtern, hat VAU Thermotech eine spezielle Auslegungssoftware namens „VX Thermo Optimizer“ für die gelöteten Plattenwärmeübertrager der VM-, VES- und EXEL-Serien entwickelt. Benötigt werden dazu immer fünf Werte: Ein- und Austrittstemperatur jeweils an Primär- und Sekundärseite sowie die gewünschte Leistung oder einen Volumen- bzw. Massenstrom. Wählbar sind weiterhin verschiedene Medien, wie Wasser, Glykole, Öle sowie über 90 Kältemittel. Die Software legt die entsprechenden Wärmeübertrager aus und bietet dem Nutzer eine Auswahl an Modellen an, die für seine Anwendung geeignet sind. Anschließend wird ein PDF-Dokument mit allen wichtigen Daten erzeugt und gespeichert. Dieses dient als Basis für eine Bestellung im Großhandel oder bei VAU Thermotech.