Die Rivacold-Produktion in Vallefoglia

Gewerbekälte-Spezialist setzt auf natürliche Kältemittel

Die Firma Rivacold ist ein italienischer Hersteller von industriellen und kommerziellen Kälteanlagen und Wärmetauschern, deren Produkte in Deutschland, Österreich und der Schweiz von der Rivacold CI GmbH (vormals Cool Italia) vertrieben werden. Im Rahmen einer exklusiven Reportage hatte die KKA-Redaktion die Gelegenheit, die Produktion vor Ort unter die Lupe zu nehmen. Rivacold präsentierte sich als ein zukunftsorientiertes Unternehmen mit einem starken Fokus auf den Einsatz natürlicher Kältemittel.

Die italienische Vitri Alceste Group (VAG) mit Hauptsitz in Vallefoglia, zwischen Ancona und Ravenna gelegen, beschäftigt sich seit der Gründung im Jahr 1966 mit der Produktion und dem Handel von Kälteanlagen. Die Gruppe beschäftigt mehr als 1.300 Mitarbeiter und erzielte 2017 einen Umsatz von 243 Mio. Euro. Zur VAG gehören die Firmen

Vitrifrigo, Hersteller von Klein-Kühlschränken, Minibars und Getränkekühlern z.B. für die Schifffahrt, Lkw, Camping oder Hotelzimmer, der pro Jahr etwa 90.000 Kühlschränke und 20.000 kleine Absorptionskälteanlagen produziert,

RAV, ein Großhandelsunternehmen mit einem Vertriebsnetz von 38 Verkaufsstellen in Italien, das die Produkte der VAG-Gruppe sowie namhafter Hersteller vertreibt,

Rivacold, Hersteller von industriellen und gewerblichen Kälteanlagen und Wärmetauschern sowie Aggregaten für die Transportkühlung, auf dessen Produktwelt im Folgenden genauer eingegangen wird.

In der D-A-CH-Region wurden die Rivacold-Produkte über die Cool Italia GmbH mit Sitz in Fellbach vertrieben. Grundsätzlich hat sich hieran nichts geändert, allerdings firmiert Cool Italia seit Oktober 2018 nicht mehr unter diesem Namen. Nach mehr als 25 Geschäftsjahren hat Cool Italia das Handelsgeschäft in zwei neue Unternehmen aufgespalten. Alle Produkte der Hersteller Rivacold und Pego werden von der Rivacold CI GmbH vertrieben, Produkte der Marke Dixell/Emerson sind über die CI GmbH Control Instruments erhältlich. Die Ansprechpartner und Abläufe für Kunden bleiben davon unberührt, ebenfalls unverändert liegt die Geschäftsführung in den Händen von Isabell Walter.

Breit aufgestelltes Produktportfolio

Rivacold produziert in mehreren Werken in Vallefoglia

Kälteaggregate für Decken- und Wandmontage (steckerfertig)

Splitaggregate (mit Schraub- und Lötanschlüssen)

Verbundanlagen (mit hermetischen, halbhermetischen und Scrollverdichtern, sowie kundenspezifisch)

Verflüssigungssätze (offen und mit schallisoliertem Wetterschutzgehäuse)

Verdampfer

Verflüssiger

Chiller

Aggregate für die Transportkühlung

Die Anzahl der jährlich produzierten Geräte verdeutlicht, dass Rivacold nicht nur qualitativ, sondern auch quantitativ bei vielen Produktsegmenten zu den europäischen Marktführern zählt:

280.000 Verflüssigungssätze

800.000 Wärmetauscher

30.000 Verflüssiger und Verdampfer

25.000 Aggregate und schallisolierte Verflüssigungssätze

2.000 kundenspezifische Verbundanlagen

1.500 Aggregate für die Transportkühlung

4 Mio. Metallbleche werden bearbeitet.

500.000 Verdichter, 500.000 Komponenten und Steuerungen sowie 100.000 Lüftermotoren für die eigene Produktion und das Großhandelsgeschäft von RAV durchlaufen das Lager.

R290- und R744-Kälteanlagen als wichtiges Standbein

Bei der Auswahl der Kältemittel setzt Rivacold einen starken Fokus auf natürliche Kältemittel – allen voran Propan (R290) und Kohlendioxid (R744). Da der Markt diese nach wie vor fordert, werden aber auch fluorhaltige Kältemittel verwendet. So gibt es u.a. Verdichtersätze und Verflüssigersätze mit halbhermetischen Verdichtern oder mit Scrollverdichtern mit R134a, R513A und R449A, Verflüssigersätze mit hermetischen Verdichtern mit R134a, R452a, R513A und R290, steckerfertige Wand- und Deckenaggregate mit R134a, R513A, R449A, R452A und R290, Verbundanlagen und Verflüssiger in verschiedensten Ausführungen mit R134a, R513A, R449A und R744, Wärmetauscher für den Einsatz mit R134a, R513A, R449A, R744 und R290.

Ein Highlight im Bereich natürliche Kältemittel, das auch auf der Messe Chillventa für große Aufmerksamkeit sorgte, ist der neue R744-Verflüssigungssatz „CO2NNEXT“ für die Gewerbekühlung. Das Besondere ist die Verwendung von R744 im kleinen Leistungsbereich. Für die Normalkühlung stehen Geräte von 2,5 bis 8,2 kW zur Verfügung, für die Tiefkühlung von 2,8 bis 7,1 kW. Die Kältesysteme mit leistungsregelten Verdichtern wurden für kleinere Kühlräume, Kühlmöbel oder Kühlzellen entwickelt und eignen sich für Gewerbebetriebe wie Lebensmittelmärkte, Backshops, Hotellerie oder Metzgereien. Wahlweise sind bis zu fünf Verdampfer anschließbar.

Ebenfalls neu auf der Chillventa präsentiert wurden die Propan-Deckenaggregate „SFWL“ für die Gewerbekühlung. Besondere Sicherheitsanforderungen sind wegen der geringen Füllmenge unter 150 g nicht zu erfüllen. Für die Normalkühlung liegt die Kälteleistung zwischen 1,44 und 3,77 kW, für die Tiefkühlung zwischen 0,97 und 2,38 kW. Über einen integrierten Plattenwärmeübertrager gelangt die Abwärme zu einem Waterloop-System und einem Rückkühler im Außenbereich – ein Systemaufbau, der sich bei vielen Discountern und kleineren Märkten zunehmend durchsetzt. Der Vorteil des Deckenaggregats ist die Installationsflexibilität. Es wird auf der Oberseite einer Kühlzelle so installiert, dass die Verdampferseite an der optimalen Stelle ins Innere ragt. Alternativ gibt es auch Huckepack-Aggregate für die seitliche Anbringung.

Hohe Qualität und Fertigungstiefe

Die Details und Besonderheiten der Produktionsabläufe in den 125.000 m² großen Werkshallen zu beschreiben, würde den Rahmen dieses Beitrags sprengen. Einige Aspekte sollen aber herausgegriffen werden, die verdeutlichen, welchen hohen Stellenwert die Qualitätssicherung bei Rivacold hat:

Vorfertigung

Um die Produktionsabläufe zu optimieren und die Montage zu beschleunigen, setzt man bei Rivacold überall dort, wo es möglich ist, auf eine Vorfertigung von einzelnen Baugruppen. Obwohl es denkbar wäre, eine solche Vorfertigung an Lieferanten auszulagern, hat man bei Rivacold diesen Gedanken schnell verworfen. In der Produktion sind oftmals individuelle Anpassungen für einzelne Kunden gefordert – sogar Einzelanfertigungen können realisiert werden. Andere Aufträge wiederum sind zeitkritisch und es muss schnell reagiert bzw. produziert werden. Dies mit einem Baugruppen-Lieferanten abzustimmen, wäre nur sehr schwer zu realisieren. Zudem bleiben so alle Produktionsschritte unter Kontrolle, was die Einhaltung der eigenen hohen Qualitätsansprüche erleichtert.

Metallbearbeitung

Gleiches gilt auch für die Metallbearbeitung. Alle Bauteile, Rahmen, Bleche, Rohre etc. werden selbst hergestellt und bearbeitet – das Biegen, Bohren, Stanzen usw. erfolgt meist automatisiert an modernen Metallverarbeitungsmaschinen, Das Know-how für die Bearbeitung von Aluminium, Kupfer und Stahl ist gleichermaßen vorhanden. Hier wurden in den vergangenen Jahren hohe Investitionen getätigt. Beispielhaft sei ein Trumpf-Faserlaser genannt, der aufgrund seiner exzellenten Strahlqualität die erste Wahl für die vielseitigen Anwendungen im Bereich des Feinschneidens und -schweißens darstellt. Ein weiteres Beispiel ist eine Rohr-Biegemaschine, die in der Lage ist, selbst Stahlrohre bis zu einem Durchmesser von 108 mm zu biegen. Aber auch auf den ersten Blick unwichtig erscheinende Kleinigkeiten hat man optimiert. So haben die bogenförmigen Kupfer-Endstücke der Wärmetauscher eine kleine Wölbung am Ende, was dazu führt, dass sich das Lötzinn gleichmäßig um das Kupferrohr herum verteilt. Ein Zug, auf den Rivacold übrigens nicht aufspringen will, ist die Entwicklung sogenannter Microchannel-Wärmetauscher. Wenn eine größtmögliche Füllmengen-Reduzierung im Fokus steht, setzt man eher auf Mini-Channel-Lösungen, d.h. auf Kupferrohre mit 5 mm Durchmesser.

„Picking“

Alle Baugruppen und Komponenten für ein Gerät werden für die Montage an der jeweiligen Produktionslinie auf einem Wagen zusammengestellt. Die Bestückung dieser Wagen im Lager – auch Picking genannt – übernehmen spezielle Mitarbeiter, die nicht an der Produktionslinie arbeiten. Auf diese Weise wird sichergestellt, dass während der Fertigung auch wirklich alle Bauteile verfügbar sind, es reduziert unnötige Laufwege und minimiert die Fehlerquote, weil sich jeder Mitarbeiter auf seinen Job konzentrieren kann.

Vakuumtrocknung

Wenn in den Rohren eines Kälteaggregats Feuchtigkeit verbleibt, können später Korrosionsprobleme entstehen. Daher wird in der Rivacold-Produktion jedes Aggregat vor dem Befüllen eine halbe Stunde lang vakuumiert. Bei niedrigerem Druck siedet Wasser schneller, z.B. bei 23 mbar Druck bereits bei 20 °C. Dieses Prinzip der Vakuumtrocknung macht man sich bei Rivacold zunutze, um ganz sicher sein zu können, dass auch der letzte Wassertropfen entfernt wurde.

Umgang mit Propan

Eine besondere Herausforderung ist die Produktion von Anlagen, die mit dem Kältemittel Propan arbeiten. Da Propan leicht brennbar ist, müssen besondere Sicherheitsanforderungen eingehalten werden, zumal die Propangeräte bei Rivacold an Produktionslinien montiert werden, die in einer großen Werkhalle liegen, in der auch andere Geräte gefertigt werden. So musste inmitten der Halle eine ATEX-konforme Zone eingerichtet werden mit besonderem Bodenbelag, Be- und Entlüftung, entsprechendem Werkzeug, Handyverbot etc.

Umgang mit CO2

Auch die Produktion von CO2-Anlagen hat Veränderungen in den Abläufen nach sich gezogen. So mussten die Mitarbeiter intensiv geschult werden, um die bei CO2-Anlagen erforderlichen Schweißarbeiten sicher ausführen zu können. Aber auch die Funktionstests der fertigen Anlagen erforderten eine Umstellung, da diese aufgrund der hohen Anlagendrücke und den damit verbundenen Risiken nicht in der Halle durchgeführt werden können. CO2-Anlagen werden daher vor der Halle in einem stabilen Stahlcontainer auf Herz und Nieren getestet.

Leckage- und Leistungstests

Dichtheits- und Leistungstests sind in der Produktion von Kälteanlagen wohl bei den allermeisten Herstellern an der Tagesordnung. Bei Rivacold werden diese aber in außergewöhnlicher Weise durchgeführt. So werden z.B. fertige Luftkühler noch auf dem Laufband in einer kleinen Kabine getestet, in der die Bedingungen in einer Kühlzelle simuliert werden, um festzustellen, ob das Gerät die erforderliche Leistung erbringt.

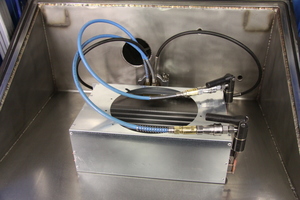

Und auch der Leckprüfung wird große Aufmerksamkeit gewidmet. Während der Produktion gibt es zwei Kontrollstellen. Zum einen wird noch vor der Vakuumtrocknung, also direkt nach dem Löten der Kupferrohre, ein Leckagetest mit Helium als Prüfgas vorgenommen. Dabei werden mit einem Lecksuchgerät die Verbindungsstellen gecheckt. Am Ende der Produktionsstraße, wenn alles fertig montiert ist, erfolgt eine zweite Kontrolle mit Helium. Dabei steht das Gerät – und das gilt sogar für bis zu 4 m lange Wärmetauscher – in einer vakuumisierten Prüfkammer. Wenn irgendwo Helium austritt, wird das von einem Messgerät erfasst. Mit dieser Messmethode kann eine Leckage entdeckt werden, die lediglich einem Gramm Kältemittelverlust pro Jahr entspricht. Dann ist zwar noch nicht bekannt, an welcher Stelle das Leck liegt – dies muss in einem zweiten Schritt ermittelt werden –, aber bei der geringen Anzahl an Geräten, bei denen ein Leckageproblem detektiert wird, ist dies tolerierbar. Man weiß jedenfalls zu 100 % sicher, dass absolut dichte Aggregate das Werk verlassen. Diese Helium-Testtechnik hat Rivacold übrigens selbst entwickelt und gebaut.

Modularer Stahlrahmen

Zum umfangreichen Produktprogramm gehören auch Verbundanlagen mit Leistungen bis zu 600 kW in unterschiedlichsten Varianten, die kundenspezifisch gefertigt werden. Trotz Einzelanfertigung verfolgt Rivacold auch hier den Ansatz, durch eine modulare Bauweise die Produktionszeiten zu verkürzen. So wurde z.B. das Rahmensystem verändert. Die Stahlrahmen, die früher für jedes einzelne Modell individuell zusammengeschweißt wurden, werden nun mit einem modularen System erstellt, das an Fischer-Technik aus Kinderzeiten erinnert. Das erlaubt eine viel höhere Flexibilität, verbessert die Stabilität der Gesamtkonstruktion und erleichtert sowohl die Montage als auch spätere Wartungs- und evtl. Reparaturarbeiten, weil die Zugänglichkeit zu den Komponenten besser gewährleistet werden kann.

3D-Modell in der Produktion

Bei der Herstellung von kundenspezifischen Großanlagen orientieren sich Monteure üblicherweise an zwei- oder dreidimensionalen Plänen. Eine Innovation bei Rivacold stellt hierbei die Platzierung von großformatigen Bildschirmen mitten in der Produktionshalle dar. Auf diesen ist das 3D-Modell des fertigen Geräts zu sehen, das die Mitarbeiter aus unterschiedlichen Blickwinkeln betrachten und in das sie hineinzoomen können. So lassen sich Modell und Realität perfekt vergleichen.

Forschung und Entwicklung

Eine beachtliche Investition hat Rivacold vor vier Jahren auch für den Bau eines hochmodernen Test- und Forschungszentrums getätigt. In fünf Prüfkammern können alle erforderliches Test durchgeführt werden (thermodynamische Performance und Funktionstests, Akustiktests und COP-Prüfungen, Test kundenspezifischer Geräte, Prüfung der Verdampferleistung und Zertifizierungsvorgänge, Prototypenentwicklung und Inspektion). Zum Teil sind die Testräume so groß, dass darin eine komplette Kühlzelle aufgebaut werden kann, deren Kühlaggregate dann bei verschiedensten Außenbedingungen bis zu +50 °C auf Herz und Nieren geprüft werden können. In dem Prüfzentrum können übrigens auch andere Firmen ihre Produkte testen lassen. Das F&E-Zentrum agiert daher als eigenständige Einheit. Vertraglich wird sichergestellt, dass kein Produkt-Know-how von diesen Firmen zu Rivacold fließt.

Fazit

Rivacold präsentierte sich der KKA-Redaktion als ein italienisches Unternehmen, das großen Wert auf Qualität und Kundennähe setzt und das durch große Investitionen in Forschung/Entwicklung sowie in der Produktion mit den Entwicklungen der Kältebranche nicht nur Schritt hält, sondern als Trendsetter agiert. Die sich stetig weiterentwickelnden Technologien und der Einsatz von neuen natürlichen Kältemitteln werden bei Rivacold in Zukunft mit Sicherheit dazu führen, dass der Ausbau und die Optimierung der Produkte und der Produktion nicht auf dem jetzigen Stand der Dinge verharren werden, sondern dass neue Produktsegmente eingeführt, neue Abteilungen für die Forschung, das Engineering und die Montage geschaffen und die Produktionsflächen erweitert werden.