Effizienz in Kälteanlagen

Die EU-Kommission hat am 10. November 2010 in der Mitteilung „Energie 2020“ die Energiestrategie für die kommenden zehn Jahre festgelegt. Zu den Prioritäten gehören die Realisierung von Energieeinsparungen und der Ausbau der Führungsrolle Europas bei Energietechnologien und Innovationen.

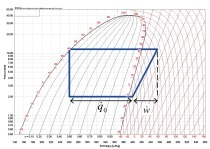

Güntner nimmt die Verantwortung gegenüber der Umwelt und der Gesellschaft ernst. Bereits 2007 hat die Güntner AG & Co. KG ein Kundensymposium zum Thema „Energieeinsparung in Kälteanlagen“ veranstaltet. Hierbei wurden der Fachwelt geeignete Maßnahmen zur Energieeinsparung durch die korrekte Auslegung und den servicegestützten Betrieb von Wärmeaustauschern vorgestellt. Die Berücksichtigung und Einhaltung der dort dargestellten Maßnahmen, wie Absenkung der Verflüssigungstemperatur, konstante Regelung des minimalen Verflüssigungsdruckes, Anhebung der Verdampfungstemperatur und Einsatz von energieeffizienten EC-Ventilatoren, führen zu einer deutlichen und dauerhaften Reduzierung des Energieverbrauchs und somit zur Senkung der Betriebskosten von Kälteanlagen.

Anlässlich der Info Tour 2011 wird Güntner zusammen mit den Firmen Bitzer, Danfoss, Testo und DuPont unter dem Motto „Lebenszykluskosten der Kälteanlage – Ihr Schlüssel zum wirtschaftlichen Erfolg“ die Möglichkeiten zur Energieeinsparung in Kälteanlagen umfassend behandeln. Im Rahmen der Info Tour 2011 wird Güntner eine Software zur Berechnung der Wirtschaftlichkeit von Kälteanlagen vorstellen. Somit werden Entwicklungen und Innovationen, die dem Ziel der geringeren Umweltbelastung dienen, konsequent fortgeführt (Roland Handschuh).

Reduzierung des

Energieverbrauchs

Bei neuen Entwicklungen setzt Güntner klar den Fokus auf die bestmögliche Reduzierung des Energieverbrauchs: so auch bei der neuen Verflüssigerbaureihe „GVX“ mit „microox®“-Technologie, geregelt mit dem hauseigenen „Güntner Motor Management GMM“, entwickelt von Güntner Controls. Die innovative „microox®“-Technologie von Güntner steht für eine geringere Kältemittelfüllmenge und höhere Leistungsdichte im Vergleich zu herkömmlichen Wärmeaustauschern. Die Kundentreue zur bewährten Verflüssigerbaureihe „GVH/GVV“ bewegte uns zu einer Überarbeitung und Anpassung dieser bestehenden Baureihe mit dem Einsatz von „microox®“: So entstand die neue Verflüssigerbaureihe „GVHX/GVVX“ mit „microox®“-Technologie. Den „GVHX/GVVX“ präsentierten wir auf der Chillventa 2010 als ersten „Tischverflüssiger“ mit „microox®“-Technologie. In Kombination mit dem „GMM“ setzen wir neue Maßstäbe im Bereich energieeffizienter Betrieb, Überwachung, Regelung und optimale Einbindung in das Gebäudemanagement von Verflüssigern.

Die Endung „X“ in unserer Nomenklatur steht für „microox®“, der im Jahr 2008 von Güntner eingeführten Technologie. Güntner hat hierfür die bestehende, hauptsächlich in der Automobilindustrie angewandte Microchannel-Technologie für Anwendungen in der stationären Kältetechnik weiterentwickelt. Der Einsatz natürlicher Kältemittel ist ein wichtiges Thema im Hause Güntner, und in absehbarer Zeit werden auch „microox®“-Verflüssiger für NH3 und CO2 verfügbar sein.

Ein weiterer Schwerpunkt für das Jahr 2011 wird das Projekt „Finoox®-Next-Generation“ sein, welche die Weiterentwicklung von lamellierten Wärmeaustauschern für Verflüssiger und Rückkühler vorsieht. Auch im Bereich Verflüssiger/Rückkühler mit adiabater Befeuchtung treiben wir die Entwicklung voran und erarbeiten neue Lösungen, um deren Effizienz zu steigern.

In punkto Energieeinsparung spielt die Reinigung von Wärmeaustauschern eine wichtige Rolle. Daher ist eine regelmäßige Reinigung der Wärmeaustauscheroberfläche von Verflüssigern und Rückkühlern sehr wichtig, um einen gleichbleibenden Wirkungsgrad des Wärmeaustauschers gewährleisten zu können. Besonders im Leistungsbereich von Industrieanwendungen bedeutet dies aber für den Betreiber einen erheblichen Arbeitsaufwand, was natürlich mit Kosten verbunden ist. Dieses Problem ist uns bewusst. Daher haben wir eine Lösung zur Reduzierung von Reinigungsintervallen entwickelt.

Im Jahr 2011 legen wir das Hauptaugenmerk auf die Verkürzung der Lieferzeiten unserer Gerätebaureihen. Die stetig ansteigende Nachfrage im Jahre 2010 hat uns zeitweise an unsere Grenzen gebracht. Interne Umstellungen und Erweiterungen unserer Fertigungslinien werden unsere Kapazitäten erhöhen (Gerhard Frei).