Energiesparender Einsatz

EC-Lüfter bei Wärmetauschern

Die elektronischen EC-Ventilatoren sind eine der wichtigsten Neuerungen der letzten Jahre und sind ein wichtiger Schritt in Richtung belüftete Wärmetauscher mit einem höheren Wirkungsgrad, d.h. Wärme austauschen mit einem minimalen Energieaufwand für die Belüftung. All das hat wesentliche Vorteile in Hinblick auf die Energiekostenreduzierung von Kühlanlagen. In diesem Artikel wird das Funktionsprinzip der EC-Technik analysiert, seine Anwendung mit Verflüssigern und Verdampfern. Es werden die daraus resultierenden Vorteile bewertet und ebenso die Möglichkeiten, diese Ventilatoren zu steuern.

Allgemeines Prinzip der EC-Technologie

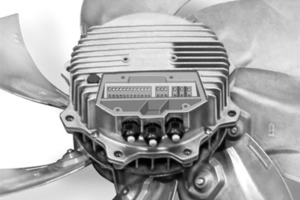

Die EC-Axialventilatoren, das Forschungsergebnis einer Zusammenarbeit zwischen ebm-papst (www.ebmpapst.com) und LU-VE (www.luve.it), wurden weltweit das erste Mal auf der Messe IKK 2002 vorgestellt und haben seitdem immer mehr den Markt erobert.

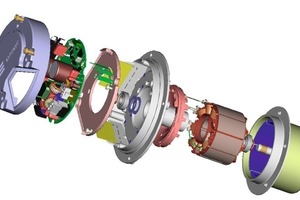

Bei den elektronisch kommutierten Motoren (EC-Motoren) trägt der Rotor keine Leiter, sondern enthält Permanentmagnete. Ströme in den Statorwicklungen erzeugen aufgrund des permanentmagnetischen Feldes eine Drehmomentwirkung auf den Rotor. Aufgrund der fehlenden Wicklung entstehen im Rotor des EC-Motors im Gegensatz zum traditionellen Asynchronmotor keine Stromwärmeverluste. Der Wirkungsgrad von EC-Motoren ist daher grundsätzlich höher. Es handelt sich beim Motorenprinzip um permanentmagneterregte Synchronmotoren. Der magnetische Fluss im Motor ändert sich in seiner Amplitude und/oder räumlichen Lage synchron zur Drehung des Rotors. Im Unterschied zum Asynchronmotor passt sich die Rotordrehzahl des EC-Motors nicht zwangsläufig automatisch an die Frequenz der vorgegebenen Statorerregung an. Es ist vielmehr Umgekehrtes notwendig: Damit der Motor ein möglichst hohes mittleres Drehmoment erzeugt, muss die Statorerregung entsprechend der augenblicklichen Rotorstellung vorgegeben werden. Der Betrieb eines EC-Motors erfordert daher stets eine zusätzliche im Motor integrierte Elektronik, die Kommutierungselektronik, die für die rotorabhängige Stromumkehrung in den Wicklungen verantwortlich ist.

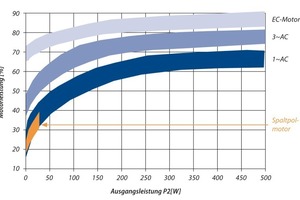

Im Gegensatz zum Asynchronmotor hängt die Leerlaufdrehzahl des EC-Motors nur von der angelegten Spannung bzw. von der Windungszahl seiner Statorwicklung ab. Daher können beliebige Betriebsdrehzahlen realisiert werden. Von Vorteil ist das im Vergleich zum Asynchronmotor breite Wirkungsgradmaximum des EC-Motors. Wie die Asynchronmotoren lassen sich auch die EC-Motoren mit unterschiedlichen Strangzahlen ausführen.

Wegen der zusätzlichen Kommutierungselektronik erscheint der Einsatz eines EC-Motors im Vergleich zum Asynchronmotor ohne Drehzahlsteller zwar teurer, doch bei näherer Betrachtung ergibt sich schnell ein anderes Bild.

Die Kommutierungselektronik ist im Wesentlichen mit einem Frequenzumrichter vergleichbar, sofern der EC-Motor für den Betrieb am Wechsel- oder Drehstromnetz ausgelegt ist. Bei gleicher Motorabgabeleistung kann die Kommutierungselektronik jedoch kleiner ausfallen, da sie einen besseren Wirkungsgrad hat, und sie muss keinen zusätzlichen Magnetisierungsstrom zur Verfügung stellen, das übernehmen die Permanentmagnete. Daraus resultiert eine kompaktere und kostengünstigere Bauweise im Vergleich zum Frequenzumrichter. Gleichzeitig erlaubt die Kommutierungselektronik die Drehzahlstellung des Motors, indem die Klemmenspannung durch Pulsweitenmodulation variiert wird.

Vorteile der EC-Technologie bei der Anwendung mit Verflüssigern

Verflüssiger mit einem elektronischen Ventilator haben einige wesentliche Vorteile:

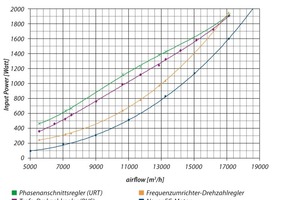

1. Er erlaubt eine bemerkenswerte Reduzierung des Energieverbrauchs sowohl bei Höchstgeschwindigkeit als auch vor allem bei mittleren Geschwindigkeiten (siehe Abb. 3).

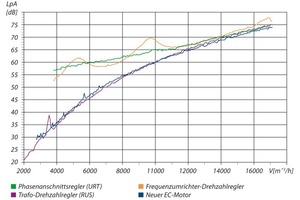

2. Er garantiert bei Verlangsamung der Geschwindigkeit ein optimales Geräuschverhalten, ohne elektromagnetische Störungen (siehe Abb. 4).

3. Er hat ein integriertes Drehzahlregulierungssystem, das durch ein externes Signal je nach Bedarf die Drehzahl reguliert.

4. Der Ventilator ist selbstgeschützt und schaltet sich im Falle einer Störung von alleine aus. Er braucht keinen Schaltschrank mit Zähler.

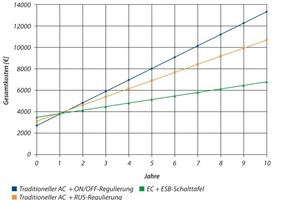

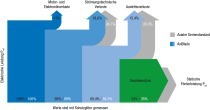

Die Anwendung von elektronischen Ventilatoren an Verflüssigern und Flüssigkeitsrückkühlern ist auch vom finanziellen Standpunkt her interessant. Besonders wenn man Maschinen, die mit traditionellen Motoren, mit elektronischen Regulierungssystemen und Schaltschrank ausgerüstet sind, vergleicht. Anschließend ein Beispiel eines konkreten Falles, in dem ein LU-VE-Verflüssiger mit acht Ventilatoren (Leistung gebracht unter Nennbedingungen DT=15 K von 576 kW) in drei verschiedenen Konfigurationen: eine einfache Einstellung, die auf dem ON/OFF-System basiert, d.h. das der Reihe nach Ausschalten der Ventilatoren, die selbe Maschine, ausgerüstet mit einem elektronischen Regler RUS, der auf dem Prinzip eines Transformators basiert und zum Schluss noch die Lösung mit elektronischen Motoren, die an den Schaltschrank ESB angeschlossen sind. Die Lösung mit den EC-Ventilatoren zeigt sich am Ende trotz anfänglich höherer Anschaffungskosten als die wesentlich billigere Lösung dank ihrer großen Energieeinsparung.

Vorteile der EC-Technologie bei Verdampfern

Bei der Anwendung der elektronischen Ventilatoren bei Verdampfern zeigt sich ein ähnliches Bild mit jedoch wesentlichen Unterschieden; Im Bezug auf Verdampfer mit Sauglüftung (die meistverbreitete Konfiguration auf dem Markt) ist es wichtig klarzustellen, dass die in den Katalogen angegebene Leistung der Verdampfer die so genannte Bruttoleistung ist, also die von der Batterie erbrachte Leistung; in Wirklichkeit ist die aus der Zelle entfernte Wärme die Nettoleistung, d.h:

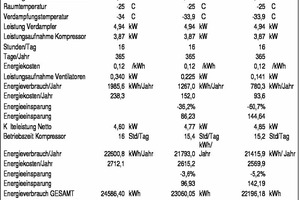

Nettoleistung (effektiv) = Bruttoleistung – der von den Ventilatoren verbrauchte Leistung

Kurz gesagt verwandelt sich die von den Ventilatoren verbrauchte Energie, die nötig ist, um den Wärmeaustausch zu aktivieren, in Wärme, die aus der Zelle entfernt werden muss; die Energieeinsparung bei der Lüftung garantiert einen doppelten Vorteil; anschließend wird ein Vergleich zwischen drei Verdampfern mit gleicher Bruttoleistung aber mit einem grundlegenden Unterschied bei der Lüftung vorgestellt: das Ergebnis zeigt ganz klar, dass das Modell „F30HC“, mit einem elektronischen Ventilator ausgerüstet, einen sparsameren Energieverbrauch hat und einen pay back in nur 17 Monaten garantiert (siehe Tabelle 1).

Steuerungsmöglichkeit der elektronischen Ventilatoren

In diesem Abschnitt behandeln wir der Einfachheit halber die Ventilatoren, die mit Verflüssigern kombiniert sind, da es sich dabei um die meistverbreitete Anwendung handelt; ein Großteil der Konzepte gilt auch für die Verdampfer.

Die Ventilatoren können mit mehr oder weniger ausgeklügelten Methoden gesteuert werden, je nach dem, was man erreichen möchte.

In Abb. 6 sehen wir den Anschluss eines elektronischen Ventilators: links das Klemmbrett mit der Signalsteuerung mit input und output, in der Mitte das Klemmbrett mit dem Alarmanschluss und rechts der Anschluss für die Kabel der elektrischen Versorgung.

Die Anordnung der Befehle kann von Ventilator zu Ventilator variieren, aber gleich bleibt immer, dass man für den Betrieb eines elektronischen Ventilators (abgesehen von der Energieversorgung) ein Signal braucht, dass dem Motor vorgibt, welche Rotorgeschwindigkeit gefahren werden muss, zwischen einem Mindestwert (nötig um die innere Reibung zu überwinden) und einem vom installierten Motor vorgegebenen Höchstwert. Innerhalb dieses Geschwindigkeitsbereiches kann der Ventilator dank der eingebauten Kontrollelektronik auf allen Drehzahlen laufen.

Außerdem weisen wir darauf hin, dass diese Motoren einen außerordentlich umfassenden Stromversorgungsbereich abdecken:

Ausführungen mit Drehstrom:

380-480 V - 3PH - 50/60 Hz

Einphasige Ausführungen:

200-277 V - 3PH- 50/60 Hz

Wichtig: Innerhalb dieses Bereichs bleibt die Rotationsgeschwindigkeit des Motors trotz Spannungs- und Frequenzänderung je nach Eingangssignal gleich.

Nachfolgend sind die verschieden Modalitäten für die Versorgung des Motors mit dem oben genannten Eingangssignal aufgelistet:

1. Analog über ein 0-10 V-DC-Signal oder (für einige Motoren) ein 4-20 mA-Signal

2. Digital über ein BUS-System

3. Anschluss eines Drucksensors (oder Temperatursensors) direkt an den Motor

All diese Möglichkeiten haben ihre Vor- und Nachteile, die wir nachfolgend im Einzelnen analysieren:

1. Analoges Signal: die heute gebräuchlichste Methode; ein Großteil der auf dem Markt vorhandenen Schalter (sowohl Schalter für die ganze Kühlanlage als auch solche, die nur den Verdampfer oder Dry Cooler regeln) können ein Signal produzieren und es an den Motor senden, das die Geschwindigkeit je nach Verdampfungstemperatur der Anlage, der Belastung und der allgemeinen Anforderungen regelt.

2. Digitales Signal: Es ist die innovativste Methode und ermöglicht zusätzlich zu den im Punkt 1 beschriebenen Funktionen auch sämtliche Betriebsparameter des Motors abzulesen.

3. Mit Sensor: Eine selten angewandte Methode, da sie trotz anscheinend einfacher Anwendung jedoch einen Computeranschluss benötigt, um den Mastermotor einzustellen (ein Vorgang, der bei jeder Änderung wiederholt werden muss), der dann an die anderen Motoren (in Slave-Betrieb) ein Kommandosignal 0-10 V-DC sendet. Außerdem blockieren alle anderen Motoren auch, sollte der Mastermotor eine Störung haben.

In Bezug auf die Methoden 1 und 2 hat LU-VE verschiedene Lösungen entwickelt, um den verschiedenen Anforderungen auf dem Markt gerecht zu werden:

a) Der Verflüssiger wird ohne jegliche Kabel geliefert, somit kümmert sich der Kunde selbst um alle Anschlüsse.

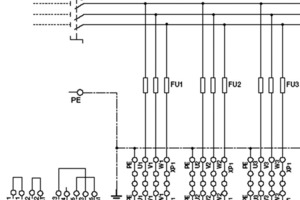

b) Der Verflüssiger wird mit sämtlichen Kabeln geliefert, die an eine „ESB“-Schalttafel angeschlossen sind (siehe Schaltbild, Abb. 7).

So eine Schalttafel sieht einen Hauptschalter vor und Sicherungen, um die Spannungskabel zu schützen. Außerdem ist der Steuerungsteil auch komplett verkabelt und sowohl das Signal als auch der Alarmanschluss der Ventilatoren sind an eine herkömmliche Kabelklemme angeschlossen. In diesem Fall arbeitet der Monteur auf der Baustelle mit einem Gerät, das nur einfache elektrische Arbeiten verlangt.

Die Ventilatoren werden mit einem 0-10 V-DC-Signal gesteuert, das der Kunde liefert.

a) „ESB Plus“: es handelt sich hier um eine Weiterentwicklung des oben beschriebenen ESB-Systems. Zusätzlich beinhaltet es einen Regler, der den Betrieb auch im Notfall beim Ausfall des Eingangssignals erlaubt. Genauer gesagt: Im Falle einer Störung des 0-10 V-DC-Signals stünden die Ventilatoren still; dank seines Notfallreglers greift das Modell „ESB Plus“ ein, indem es die Ventilatoren startet, wenn der Kondensationsdruck den Alarm auslöst, unabhängig vom 0-10 V-DC-Signal. Das stellt eine zusätzliche Sicherheit dar und macht die Anlage zuverlässiger. Wenn die Verflüssigung unter den oben erwähnten Schwellenwert fällt, schaltet der Regler sich aus und übergibt die Kontrolle wieder an das externe Signal.

b) „ESPB“/“ESBT“. Auch diese stellen eine Weiterentwicklung der ESB-Schalttafel dar. Sie beinhalten einen Regler („ESBP“ für Kondensatoren und „ESBT“ für Flüssigkeitsrückkühler) der an einen Sensor angeschlossen ist, der wiederum der Anlage einen Stand-alone-Betrieb ermöglicht, wo ein Regler autonom die elektronischen Ventilatoren steuern kann, indem er die Geschwindigkeit gemäß eines vom Nutzer eingestellten Set Points regelt.

c) „ESB“ + „WMC“ (mit PID). Hier handelt sich um eine Weiterentwicklung des oben behandelten Punktes D. In diesem Fall ist der Regler („WMC“) ein externes Element und getrennt von der „ESB“-Schalttafel. Der „WMC“-Regler hat eine Reihe noch durchdachtere Funktionen, vor allem enthält er die Logik der PID-Regelung, die es ermöglicht, mit höchster Genauigkeit den eingestellten Set Point zu halten.

d) New generation „ESB“ + „WMC2“ (mit PID + MODBUS). Die Firma LU-VE hat den neuen Regler „WMC2“ entwickelt, der die EC-Ventilatoren per MODBUS steuert. Mit diesem Kommunikationssystem können alle Betriebsparameter der Ventilatoren gelesen werden und diese unter Ausschöpfung aller Potentialitäten gesteuert werden. Eine Reihe exklusiver Funktionen (min speed, cut off, by pass, overboost, recovery,...) machen den neuen „WMC2“ zu einem sehr kompletten, flexiblen und leistungsfähigen Instrument.

Parameter, die von den EC-Ventilatoren angezeigt werden können

Die elektronischen Ventilatoren ermöglichen es, eine wichtige Reihe von Betriebsparametern (wenn sie über ein BUS-System gesteuert sind) anzuzeigen; die wichtigsten davon sind:

› Betriebsstatus und Rotationsgeschwindigkeit

› Verbrauch

› Betriebstemperatur

› Alarme

› Anzahl der Betriebsstunden

› Höchstgeschwindigkeit

Die Angabe über die Höchstgeschwindigkeit bekommt eine beachtliche Bedeutung: es ist tatsächlich möglich, den elektronischen Ventilator auf eine Höchstbetriebsgeschwindigkeit einzustellen, die unter der liegt, die der Ventilator erreichen kann. Diese Option ist wichtig, um die vom Nutzer gewollte Einstellung zu erreichen. Es gibt verschiedene Möglichkeiten, um die Höchstgeschwindigkeit einzustellen, jede mit ihren Vor- und Nachteilen. Hier die Details:

Die Einstellung wird direkt am Motor in der Fabrik vorgenommen: typisch für Verdampfer, die ohne Kabel geliefert werden: Der Nachteil ist, dass eine Änderung dieser Fabrikeinstellung auf der Baustelle ziemlich komplex ist und zudem ein Computer an den Ventilator angeschlossen werden muss.

Einstellung über den Regler („WMC“), der an dem Gerät angebracht ist: Ist für den Nutzer die einfachere Lösung, um vor Ort Veränderungen vornehmen zu können.

Einstellung über Signal (z.B. 0-10 V-DC), das vom Nutzer geliefert wird: In diesem Fall wird nicht der Motor reguliert, sondern das Eingangssignal (z.B. begrenzt auf 8 V-DC), das die Höchstgeschwindigkeit begrenzt. Hinter dieser Lösung verbirgt sich eine interessante Leistungsfähigkeit: Zum Beispiel könnte es aus unvorhersehbaren Gründen passieren, dass die Kühlanlage über einen kurzen Zeitraum auf Hochleistung laufen muss (z.B. ein heißer Sommer, gelieferte Ware mit hoher Außentemperatur, ausgefallene Kühlanlage im Supermarkt …); unter diesen Bedingungen könnte das Eingangssignal 10 V-DC erreichen und so die Leistungsfähigkeit der auf dem Kondensator installierten Ventilatoren ausnutzen. Sicher würde der Geräuschpegel den vorgesehenen Höchstwert überschreiten, aber das käme wahrscheinlich in der Tagesmitte und nur für kurze Zeit vor, also vertretbar. Auf der anderen Seite könnte man das Problem einer Anlage im Ausnahmezustand nicht bewältigen.

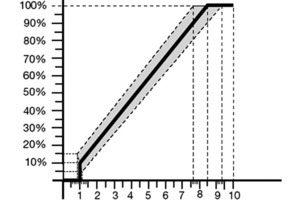

Grafiken um die Betriebsbedingungen der Ventilatoren zu bekommen

Die Leistung der elektronischen Ventilatoren kann abhängig vom Eingangssignal beurteilt werden, aufgrund der in Abb. 8 aufgeführten Grafik, die sich ausgesprochen intuitiv darstellt: abhängig vom Eingangssignal 0-10 V-DC bekommt man einen Prozentsatz der Betriebsdrehzahl, die sich auf die Höchstdrehzahl des Ventilators bezieht; abhängig von diesem Prozentsatz bekommt man die Luftmenge, den Energieverbrauch und den Geräuschpegel (Schallleistung) auf einen Ventilator bezogen; leider kann die Nutzwärme des Verdampfers mit einem einfachen Diagramm nicht berechnet werden, da dies in großem Maße vom Wärmetauscher und der Kombination mit dem Ventilator abhängt; wenn man einen relativ hohen Unsicherheitsfaktor von ca. 20 % akzeptiert, kann man nichtsdestoweniger davon ausgehen, dass die Leistungsänderung gleich der Quadratwurzel der Luftmengenänderung ist.

Schlussfolgerung

Zusammenfassend kann man sagen, dass die elektronischen Ventilatoren heutzutage eine bedeutende technische Lösung darstellen. Sie ermöglichen eine wesentliche Energieeinsparung und dazu auch eine große Flexibilität in der Anwendung. Es gibt verschiedene Möglichkeiten, diese Motoren zu steuern und in diesem Artikel wurden die wichtigsten davon angesprochen.

Das Auswahlprogramm von LU-VE ermöglicht es, auf einfachste Weise die EC-Ventilatoren zu kombinieren und dank neuer vor kurzem aktivierter Funktionsfähigkeiten können die Betriebsdaten bestens berechnet werden – nicht nur unter Auslegungsbedingungen, sondern auch unter Bedingungen mit veränderter Belastung oder Temperatur. Dadurch erhält man die Grundlagen für eine umfassende Abschätzung des Stromverbrauches und des Schallpegels während der ganzen Betriebsdauer.

Zusammenfassung

In diesem Artikel wurde im Allgemeinen das Funktionsprinzip der EC-Technik analysiert, mit besonderer Aufmerksamkeit auf ihre Installation in Verflüssigern und Luftkühlern.

Die elektronischen Ventilatoren ermöglichen eine wesentliche Energieeinsparung (ca. 30 %) und dazu auch eine große Flexibilität in der Anwendung; die Investierungskosten werden immer zugänglicher und zeichnen sich durch ein Pay back von etwa zwei Jahren aus.

Der neue LUVE-Regler „WMC2“ ist eine innovative Möglichkeit der Steuerung für EC-Ventilatoren für die Einstellung aller Regelparameter und ermöglicht die optimale Ausschöpfung aller Möglichkeiten, kombiniert mit anwenderfreundlichen Eigenschaften.