Kälte schützt sensible Umgebung

Betriebssicherheit bei variierendem Wärmeeintrag

In Rechenzentren sind die Rahmenbedingungen zur Kühlung der Technik in aller Regel statisch. Anders verhält es sich in Testrechenzentren, wo dynamische Prozesse eine ebenso variable Kühltechnik erfordern. Dabei können, wie die zu sanierende Kälteanlage eines solchen Rechenzentrums in Eschborn zeigt, die schwankenden Wärmelasten so hoch sein, dass ohne Kühlung binnen weniger Minuten die Temperatur in der gesamten Testumgebung sprunghaft ansteigt. Eine besondere Schwierigkeit beim Umbau der Kältetechnik bestand darin, dass er bei laufendem Betrieb erfolgen musste.

Hans-Otto Sickenberger, verantwortlicher Vodafone-Mitarbeiter für die Infrastruktur des Testzentrums in Eschborn, sorgt sich hauptsächlich um die Sicherheit seiner Anlagen. „Im Labor unseres Testzentrums erfolgt der Wärmeeintrag in einem permanenten Wechsel. Die Wärmelast der Testumgebung ist sehr dynamisch und kann binnen weniger Tage enorm unterschiedlich sein. Wenn die in der Anlage verbauten Geräte auch nur für wenige Stunden nicht gekühlt werden, ist das für uns ein echtes Problem. Die Abwärme kann das Labor binnen zwei Stunden derart aufheizen, dass eine hohe Brandgefahr besteht und praktisch schon die Feuerwehr vor der Türe steht.“

Test- und Referenzzentrum

Das Eschborner Objekt gehörte früher zu Arcor und wurde als Test- und Referenzzentrum betrieben. Mit der Übernahme durch Vodafone wurde es ein Teil des „Multi Vendor Test Center“ (MVTC). In Eschborn werden ausschließlich und im permanenten Wechsel Geräte getestet und daneben Programme sowie Applikationen entwickelt. Die gesamte elektrische Anschlussleistung des MVTC-E (E für Eschborn) beträgt 3 MW. Davon ist 1 MW für die Kälteerzeugung reserviert (Kälteleistung zirka 2,4 MW).

Zu den baulichen Besonderheiten des Labors gehört seine gewachsene Struktur. Die von Arcor übernommenen Räumlichkeiten wurden und werden immer noch permanent verändert und erweitert. Die ursprüngliche Konzeption der Testumgebung war wesentlich kleiner als die heutige 1000 m² Gesamtfläche. Baulich unterscheidet sich das MVTC grundlegend von einem Rechenzentrum. Während dort sämtliche Leitungen und Kabel in einem doppelten Boden beziehungsweise in Bodenkanälen liegen, sind sie im Eschborner Objekt ausschließlich unter der Decke montiert. Dies gilt auch für die Leitungstrassen für die Umluftkühler. „Zu unseren größten Sorgen gehört deshalb Wasser. Es ist Gift für die elektrischen Bauteile“, erklärt Sickenberger. „Noch schlimmer ist es, wenn wie bei der alten Kälteanlage ein Wasser-Glykol-Gemisch als Trägermedium verwendet wird. Selbst das kleinste Leck kann dann große Schäden bewirken. Besonders das Glykol ist kritisch einzustufen, weil es sich nicht mehr von den elektronischen Bauteilen entfernen lässt.“

Höchst sensible Umgebung

Im Labor werden beispielsweise sogenannte Cisco-Router getestet, deren Wert in etwa dem eines gut ausgestatteten Einfamilienhauses entspricht. Um einen ständigen Austausch der Geräte zu ermöglichen, sind sie in offenen Racks untergebracht. Bei der alten Kälteanlage war der Sekundärkreis (Trägermedium Wasser/Glykol) auf 4 °C und einen geringen Luftdurchsatz ausgelegt. Durch den beständigen Ausbau des Labors arbeitete sie oft an ihrer Leistungsgrenze. Den dadurch bedingten Reifansatz zu entfernen, war über der Testumgebung unmöglich. Somit passierte es mitunter, dass ein Gemisch aus Reif und Kondensat auf die Geräte herabregnete.

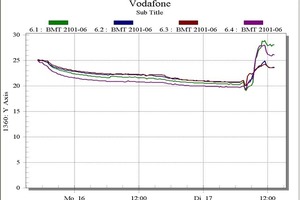

Welche Folgen der Ausfall der Kälteanlage hat, dokumentieren die Überwachungsprotokolle. Sie erfassen Anlagenstörungen und zeichnen über Sensoren den Temperaturverlauf in den Räumen auf. Bereits 15 Minuten nach einem Ausfall der Kälteerzeugung steigen die Temperaturkurven fast senkrecht an. Schon bei einer Raumtemperatur von mehr als 35 °C läuft auf dem internen Überwachungssystem eine Meldung auf. Innerhalb der nächsten Viertelstunde muss dann geklärt sein, ob und wie schnell sich die Störung beseitigen lässt. Sonst wird per Not-Aus die Testanlage abgeschaltet. In der Vergangenheit waren einige Male brenzlige Situationen entstanden. Dabei sind unter der Decke schnell Temperaturen von mehr als 85 °C möglich, in den Racks sind es dann 100 °C und in den Geräten 130 bis 150 °C. Hardware und Testergebnisse sind in diesem Fall in aller Regel unwiederbringlich verloren. Erfolgt die Störung nachts, ist kein Mitarbeiter vor Ort, um den Notschalter zu betätigen. Nach zwei Stunden könnte es im schlimmsten Fall sogar zu einem Brand der Anlage kommen.

Umbau im laufenden Betrieb

Bei der Auslegung der neuen Kältetechnik wurde die maximal mögliche elektrische Anschlussleistung aller Racks angesetzt und eins zu eins als thermische Last angenommen. Das sind 1000 W pro Quadratmeter. Bei Betrachtung der punktuellen elektrischen Leistung in den Racks ist das nicht zu hoch angesetzt. Anschlussleistungen von 12 kW auf weniger als einem Quadratmeter Fläche sind nicht unüblich.

Die Kälteerzeugung der neuen Anlage übernehmen zwei auf dem Flachdach platzierte „Powerciat“-Kaltwassersätze mit je 862 kW Kälteleistung (bei Auslegungstemperatur Außenluft 35 °C). Sie stammen vom französischen Klimatechnikhersteller Ciat (www.ciat.de), der auch den Wärmeübertrager zum sekundären Kühlkreis und die Komponenten für die freie Kühlung geliefert hat. Die luftgekühlten Kaltwassersätze sind mit eigenen Rückkühlern ausgestattet und arbeiten autark. Der primäre Kältekreis ist auf ein Temperaturniveau von 9/16 °C ausgelegt. Werkseitig sind Hydraulikmodule in den Kaltwassersätzen integriert. Sowohl der primäre als auch der sekundäre Wasserkreis sind mit Doppelpumpen ausgestattet. Diese Redundanz bietet beim Rund-um-die-Uhr-Betrieb der Testumgebung zusätzliche Sicherheit.

Eine Herausforderung war der Umbau im laufenden Betrieb. Die Einbindung der neuen Kälteanlage musste in kleinen Schritten erfolgen. Dabei durfte die Kühlung beim Umschluss auf die neuen Kälteerzeuger keines Falls unterbrochen werden. Bis sie ihre volle Leistung fahren konnten, blieb parallel der alte, neben dem Gebäude platzierte Kälteerzeuger in Betrieb.

Die Montage der auf dem Flachdach positionierten, neuen Kaltwassersätze übernahm die in Aschaffenburg ansässige Braun GmbH, die mit dem Bau der kompletten Anlage betraut war. Insgesamt haben die auf dem Dach montierten Anlagenteile ein Gesamtgewicht von rund 30 t. Wie das Gewicht statisch abgeleitet wurde, beschreibt der verantwortliche Planer Helmut Brand vom Planungsbüro Brand & Partner, Dieburg: „Sämtliche Anlagenteile sind auf einer massiven Rahmenkonstruktion aus Doppel-T-Profilen montiert. Sie leitet das Gewicht auf die konstruktiven Eckpfeiler des Gebäudes ab. Zur Berechnung der Lastableitung haben wir einen externen Statiker hinzugezogen.“

Die Verteilung des sekundären Kältekreises erfolgt von der Tiefgarage aus, wo auch die hydraulische Trennung des Systems erfolgt. Damit waren zu den Kältemaschinen Vor- und Rücklaufleitungen in der Dimension DN 200 mit jeweils 150 m Länge erforderlich. Der Wärmetransport erfolgt im Primärkreislauf über ein auf -20 °C ausgelegtes Wasser-Glykol-Gemisch. Der sekundäre Kältekreis arbeitet mit Wasser, bei einer auf 13/19 °C ausgelegten Arbeitstemperatur. Zur hydraulischen Trennung dient ein mit 267 Platten ausgestatteter Wärmeübertrager mit einer Leistung von 1720 kW.

Sensoren und Magnetventile

sichern den Sekundärkreis

Für die sensible Umgebung im Labor musste ein sicheres wasserführendes System gefunden werden. „Wir haben zur Absicherung ein Überwachungssystem verwendet, dass bei auftretender Feuchte unverzüglich das entsprechende Leitungssegment sperrt. Hierzu wurden in jede vom Hauptstrang abgehende Abzweigung Magnetventile eingebaut“, so der Planer.

Neben Wasser ist Staub ein großes Problem für die Gerätetechnik. Vor die offenen Racks lassen sich keine Luftfilter montieren. Der Auftraggeber war daher froh, dass die Anlagenbauer beim Umbau sehr sorgsam und sauber arbeiteten. Bei jeder Bohrung, jedem Durchbruch und den entsprechenden Montagetätigkeiten wurde, wenn nötig, ein Staubsauger eingesetzt. Trotzdem ließ sich ein Rest an Staubbelastung nicht vermeiden. Vor allem die direkt unter der Decke verlegten elektrischen Leitungen sind und bleiben staubbedeckt.

Freie Kühlung mit doppeltem Vorteil

Zu den Vorgaben des Auftraggebers zählte eine kostenoptimierte, energieeffiziente Betriebsweise. Diese wirtschaftliche Anforderung unterstützt eine im Parallelbetrieb arbeitende freie Kühlung. Planerisch kalkuliert reduziert sie die jährlichen Energiekosten um etwa 90 000 €. „Der Entscheidung zur freien Kühlung ging eine umfassende Untersuchung voraus. Wir stellten ein Direktverdampfungssystem dagegen und wägten die technischen sowie wirtschaftlichen Vor- und Nachteile ab“, erklärt Brand die Vorgehensweise.

Am Ende sprach nicht nur die Betriebskosteneinsparung für die freie Kühlung. Unter dem Aspekt ihrer hydraulischen Einbindung war sie ein maßgeblicher Faktor zur Umsetzung der Kundenvorgaben zur störungsfreien Einbindung der neuen Kälteanlage. Nachdem die neuen Leitungen im Wasserkreislauf verlegt waren, erfolgte innerhalb einer Woche die Anbindung der im Labor befindlichen Umluftkühler. Der Umschluss erfolgte strangweise. Die Leistung der an die einzelnen Stränge angeschlossenen Geräte betrug jeweils maximal 30 kW. Das daraus resultierende Problem bestand darin, dass die Kaltwassersätze über die abgestufte Verdichterleistung zwar modulierend arbeiten, jedoch zu Beginn der Phase der Teil-Inbetriebnahme auch die erforderlichen Messwerte erreichen müssen.

Der Trick, den der Hersteller gemeinsam mit dem Anlagenbauer und dem Planer anwendete: Die freie Kühlung diente in dieser Phase als Verbraucher. Zwei „Vextra“-Rückkühler mit je 14 Ventilatoren bilden die freie Kühlung. Mit einer Leistung von zusammen 1690 kW und einem Luftvolumenstrom von zusammen 810 000 m³/h, waren sie die idealen Ersatz-Verbraucher. Hydraulisch sind sie so eingebunden, dass sie im Sommerbetrieb komplett vom Kreislauf getrennt sind. Über Klappen werden die Volumenströme erst dann umgeschaltet, wenn die freie Kühlung einen Teil der geforderten Leistung übernehmen kann. Hierbei ist eine Temperaturdifferenz zur Außenluft von 2 K angesetzt. „Das ist der allgemein gängige Ansatz. Ein wirtschaftlicher Betrieb lässt sich jedoch schon mit einer Differenz von 0,9 K erzielen“, erläutert Georg Wondratschke, der für das Projekt verantwortliche Vertriebsingenieur von Ciat. „Dazu muss sich jedoch, unter Einbeziehung aller Parameter, beim Rückkühler ein EER einstellen, der höher ist, als der des Kaltwassersatzes unter den dann vorherrschenden Betriebsbedingungen.“

Im Notfall braucht es schnelle Hilfe

Die durch das sensible Umfeld geforderten Sicherheiten im Betrieb der Anlage machen außerdem ein schnelles Eingreifen bei Störungen erforderlich. „Im Notfall müssen wir innerhalb von vier Stunden eine Lösung finden. Das ist so im Wartungsvertrag festgeschrieben, der auch einen Notdienst beinhaltet“, erklärt Gerold Bergmann, der für das Projekt verantwortliche Ingenieur des Anlagenbauers. „Wenn nötig, fahren wir zu jeder Tag- und Nachtzeit zur Anlage und leiten Maßnahmen für den Notbetrieb ein. Wenn sich beim Eingang der telefonischen Störmeldung eine Lösung finden lässt, informieren wir umgehend den entsprechenden Verantwortlichen.“

Fazit

Die Tücke liegt in den individuellen Anforderungen des Sanierungsobjektes. Mit Kälte Sachwerte zu schützen, ist keine alltägliche Anwendung. Hinzu kommt die Herausforderung eine Kälteanlage zu konzipieren, die über einen langen Zeitraum Leistungsreserven bietet und dabei variabel in der Reaktion auf wechselnde thermische Lasten ist. Hierbei bewährt sich die Anwendung von leistungsgeregelten Schraubenverdichtern, deren variable Leistungsabgabe für die Realisierung solcher Projekte unabdingbar ist. Bei der Umsetzung der freien Kühlung zeigt sich, dass sich nur mit einer individuellen Betrachtung und Bewertung ein optimaler und energieeffizienter Betrieb einstellt. So rechnet sich im beschriebenen Projekt die freie Kühlung schon in wenigen Jahren.