Planung von Kühlprozessen in der Gastronomie

Vielen Bauherren und Großküchenbetreibern ist derzeit kaum bewusst, dass in der intelligenten Planung von Kühlprozessen ein immenses Einsparpotential liegt – und zwar ein deutlich höheres als im Bereich der Thermik, so Expertenschätzungen aus dem Verband der Fachplaner Gastronomie Hotellerie Gemeinschaftsverpflegung e. V. (VdF). So plädierten Referenten auf dem kürzlichen VdF-Fachseminar zur Kältetechnik für eine möglichst schnelle Umsetzung kosten- und klimaschonender Lösungen.

In Großküchen nimmt das Kühlen von Lebensmitteln stets einen großen Posten im Budget ein: Allein die Investitionskosten betragen bei konventionellem Bau von Kühlräumen etwa 350 bis 400 Euro je m³ Kühlraumvolumen – vorausgesetzt, bauliche Sonderlösungen sind nicht nötig. Doch richtig teuer wird’s bei den laufenden, den Energiekosten. Das nicht nur, weil die Preise für Strom und Gas weiter ansteigen werden, sondern auch, weil das derzeit schon vorhandene Know-How zu energiesparenden Lösungen in der Kühltechnik viel zu selten ausgeschöpft wird – und damit viel Geld durch den Verdampfer einer Kühlanlage gejagt wird.

Ungenutztes Potential

Carsten Zellner, Vorstandsvorsitzender des VdF, wirbt deshalb für mehr Bewusstsein in der Branche: „Wir haben es in der Hand, durch eine fachgerechte Planung und Auslegung sowie über das richtige Betreiben von Kühlräumen die klimaschädlichen Einflüsse wirksam zu minimieren. Und gleichzeitig können wir so die Rentabilität von gastronomischen Objekten deutlich erhöhen.“ Zumal das größte Optimierungspotential nicht in der Thermik oder der Spültechnik steckt. „Wir müssen unser Augenmerk viel mehr auf den Bereich der Kälte lenken, deren bundesweite Bedeutung in unserer Branche viel stärker zu beachten ist. Denn hier ist die Optimierungsquote immens und liegt keineswegs im marginalen Bereich von nur wenigen Prozenten.“

Würden etwa alle Techniken und Regelungen, die als State of the Art in der Kühltechnik gelten, auch in der Hotellerie, Gastronomie oder Gemeinschaftsverpflegung eingesetzt, könnte allein dadurch der Energieverbrauch für Kühlaufgaben um 35 % gesenkt werden, verdeutlichte Referent Jörn Schwarz vom Deutschen Klima- und Kältetechnischen Verein e. V. (DKV).

Und das Einsparvolumen steigt noch mal deutlich an, wenn zusätzlich die Abwärme aus den Kälteprozessen als Wärmeenergie in den Wärmeprozess eingespeist wird. So könnte schon heute die in gewerblichen Küchen für Warmwasser benötigte Energie größtenteils aus Abwärme aus Kühlprozessen geliefert werden. Zumal hier kontinuierlich ein relativ fixer Betrag an Wärmeenergie entzogen werden kann und so als gut berechenbare Größe zur Verfügung steht.

Kühlen mit Köpfchen

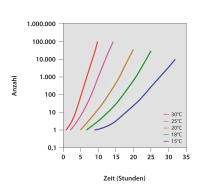

Dem Fachplaner steht für die Kälteoptimierung ein ganzes Bündel an Maßnahmen zur Verfügung. Das beginnt bei baulich-physikalischen Details, etwa der Verwendung von Vakuum-Isolierpaneelen als modernen Baustoffen, die zudem den Platzbedarf senken, und geht über ein ganzheitliches Energiemanagement bis hin zu Prozessoptimierungen beim Kühlen von Lebensmitteln. „Wir empfehlen, den Fachplaner gleich von Beginn an miteinzubinden, um zum Beispiel den Kältebedarf korrekt zu berechnen: Wir müssen wissen, welche Art von Lebensmitteln in welcher Menge und Zeit zu kühlen sind,“ erläutert Carsten Zellner einen wichtigen ersten Schritt hin zur Optimierung der Kälte. Doch auch die energetischen Schwachstellen, die „Verlustleistungen“ nehmen die Planer und Berater aus dem VdF vorab ins Visier: Die Begehungshäufigkeit sollte durch verschiedene Maßnahmen gesenkt werden, zum Beispiel durch ein zusätzliches Kühllager direkt am Arbeitsplatz. Verluste sind ebenfalls zu minimieren durch eine Beleuchtung mit geringer Wärmestrahlung in den Kühlräumen oder durch das leider selten selbstverständliche Türschließen bei Kühlräumen. Letzteres kann durch entsprechende technische Details bzw. Automatismen gesichert werden. Und heiß abgefüllte Lebensmittel gehören niemals in einen Kühlraum, sondern in einen Chiller. Das ist nicht nur kostenfreundlicher, sondern entspricht zudem den Hygiene-Vorgaben zur Abkühlgeschwindigkeit nach DIN 10 508.

Das VdF-Fachseminar zur Kältetechnik wird in 2012 erneut angeboten. Die Termine stehen in Kürze online im Weiterbildungskalender unter //vdfnet.de/Weiterbildungsveranstaltungen.465:http://vdfnet.de/Weiterbildungsveranstaltungen.465.