Umbau eines Tiefkühllagers

Der Migros-Verteilbetrieb Neuendorf AG (MVN AG)

Der Verteilbetrieb Migros Neuendorf AG (MVN AG) betreibt mehrere Tiefkühlhäuser in Neuendorf und ist in Bezug auf das Lagervolumen der größte Anbieter von Tiefkühllogistik in der Schweiz. Im bestehenden TK-Lager 1 mit fünf Hallen und insgesamt 33 000 m³ gekühltem Volumen mussten die bestehenden Verdampfer aus Platzgründen ersetzt werden.

Die Kühler waren unter der Decke platziert und vom Dach mit einer Einstiegsluke zu erreichen. Entsprechend schwierig waren Wartungsarbeiten an den Kühlern (Bild 1). Die anspruchsvolle Aufgabe bestand nun darin, die Kühler im laufenden Betrieb zu ersetzen.

Im April 2009 wandte sich die MVN AG mit der Aufgabe an das Ingenieurbüro SSP Kälteplaner in Oensingen, ein Konzept für den Ersatz der Kühler im laufenden Betrieb zu erarbeiten. Die TK-Hallen durften nie abgestellt werden und sollten durch Migros immer genutzt werden können.

Auslöser des geplanten Umbaus war ein gewaltiges Logistikprojekt für eine vollautomatische Kommissionieranlage im TK-Bereich, eine europaweit einmalige Anlage. Die neuen Installationen benötigen die volle Raumhöhe der TK-Lager, daher mussten die bestehenden Ammoniakkühler weichen.

Penthouse-Lösung auf dem Dach

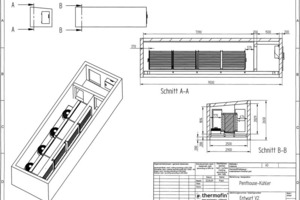

Nach dem Studium diverser Lösungsansätze hat SSP ein Konzept erarbeitet, in dem die Kühler als sogenannte „Penthouse“-Konstruktion auf das bestehende Dach montiert und deshalb vorgefertigt angeliefert werden sollten. Durch diese Lösung konnte die Halle weiterbetrieben werden, bis die Anschlussarbeiten auf dem Dach komplett fertig gestellt waren. Danach konnte die Hallendecke unter den Kühlern geöffnet werden, um den Luftaustausch Kühler – TK-Lager zu ermöglichen.

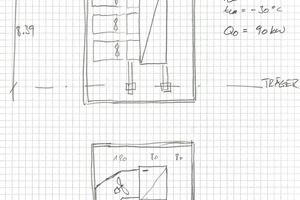

SSP hatte die erste Planskizze (Bild 2) mit Bernd Löffler, Geschäftsführer der thermofin GmbH (www.thermofin.de), besprochen und gemeinsam wurde das anspruchsvolle Projekt weiter verfeinert (Bild 3). Im August 2009 wurde der Auftrag an die thermofin GmbH erteilt und mit der detaillierten Ausführungsplanung begonnen. Es wurden insgesamt sechs Kühler mit je 120 kW Kälteleistung bei -35 °C Verdampfungstemperatur eingebaut.

Selbsttragende Rahmenkonstruktion

Vorgabe des Planers war es, dass die Geräte vorgefertigt auf das Dach des Lagerhauses gebracht werden sollten und auf nur vier Stützen im Längsabstand von exakt 8,39 m aufgestellt werden, dies aus statischen Gründen aufgrund der bestehenden Baukonstruktion. Unter Berücksichtigung von Schneelast, Windkraft und nur vier Auflagepunkten musste eine ausgesteifte, selbsttragende Rahmenkonstruktion entsprechend einer statischen Berechnung gefunden werden (Bild 4).

Die vier Auflagestützen mit Gegenplatte wurden während des laufenden Tiefkühlbetriebes durch die Dachisolierung auf den innen im TK-Lager befindlichen Beton-Dachbindern befestigt und abisoliert, bevor dann die kompletten Isolierkühler mit einem Gesamtgewicht von acht Tonnen aufgestellt werden konnten. Die Stützenabstände und die vorgebohrten Fuß- und Stützplatten mussten millimetergenau passen, da statisch bedingt für die M20-Verbindungsschrauben nur ein Bohrungsdurchmesser von 21 mm zugelassen war (Bild 5).

Gewaltige Luftmengen

Pro Gerät fördern nun vier mit Frequenzumrichtern geregelte Axialventilatoren mit 630 mm Laufraddurchmesser 70 000 m³ Luft pro Stunde über den Kühlerblock gegen einen statischen Gesamtdruckverlust von 190 Pa. Die Luft wird von unten aus dem TK-Lager über einen Gitterrost frei angesaugt und durch den senkrecht eingebauten Lamellenblock verteilt. Die hinter dem Luftkühler am Geräteboden aufgebauten Axialventilatoren blasen die abgekühlte Luft über 90° abgewinkelte Rundrohrkanäle unter der Kühlhallendecke zurück in das Tiefkühllager (Bild 6).

Zur Vermeidung von Dampfaustritt und Kondensation an der Kühlkammer sind am Luftein- und -austritt der Kühlerblöcke motorisch betriebene Jalousieklappen angebracht, die während der mit Heißgas durchgeführten Abtauphase geschlossen sind. Die Abtauzeit hat sich durch den Einsatz der automatischen Klappen drastisch verringert. Für Wartungsarbeiten sind alle Komponenten der Kühler über das Dach erreichbar, ohne dass die TK-Hallen betreten werden müssen.

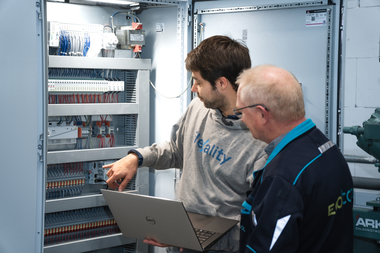

Die gesamte Steuerung der Kühler ist in einem Vorraum untergebracht und daher ideal zugänglich. Die gesamte NH3-Verrohrung ist mit vorisolierten Rohren ausgeführt. Damit wurde ein großer Teil der Isolationsarbeiten vor Ort hinfällig (Bild 7).

Aus logistischen Gründen wurden im November 2009 zunächst zwei Geräte auf das Dach der TK-Halle 5 befördert. Diese Halle wurde als erstes umgebaut. Erst nach dem Aufstellen der Geräte, der Anpassung der Isolierung an die Dachkante und entsprechender Abdichtung wurde der Dachausschnitt zu den Penthouse-Kühlern von innen bei einer Temperatur von -24 °C vorgenommen. Mit dem Um- und Ausbau der gesamten kältetechnischen Anlagen wurde die Firma Walter Wettstein AG in Gümligen beauftragt. Die Fachbauleitung und Koordination erfolgte durch SSP Kälteplaner AG, Oensingen.

Vorteile der Penthouse-Kühler

Die ersten beiden Penthouse-Luftkühler konnten ihren Betrieb im April 2010 aufnehmen. Die restlichen vier Penthouse-Kühler wurden im Februar 2010 geliefert und die gesamte, vollständig erneuerte Kälteanlage ging Ende Mai 2010 in Betrieb. Der Einbau der komplexen Logistikanlage erfolgte im Anschluss daran.

Gegenüber üblichen Decken-Gehäusekühlern, die im Kühlraum installiert sind, liegt der entscheidende Vorteil dieser Penthouse-Luftkühler in der kurzen Abtauphase, ohne dass Wärme und Wasserdampf in den TK-Raum entweicht. Eisbildung im Kühlraum kann dadurch vermieden werden. Man sollte darüber hinaus jedoch auch die Servicefreundlichkeit und die gestiegene Sicherheit für das Betriebspersonal berücksichtigen. Bis heute wurden alle Vorgaben und Erwartungen bestätigt und der Umbau der Kälteanlage des Tiefkühllagers konnte zur vollen Zufriedenheit aller Beteiligten abgeschlossen werden (Bild 8).

Das anspruchsvolle Projekt stellt ein gelungenes Beispiel für die erfolgreiche Zusammenarbeit von Bauherrschaft, Planer, Lieferant und Installateur dar.