Verdichtung mit 60.000 Umdrehungen pro Minute

Magnetgelagerter Antrieb für eine Kälteanlage mit Wasser als Kältemittel

Die Efficient Energy GmbH mit Sitz in Feldkirchen bei München stellt seit dem Jahre 2007 Kälteanlagen (sog. eChiller, Bild 1) her. Das wesentliche Unterscheidungsmerkmal zwischen dem eChiller und einer herkömmlichen Kälteanlage besteht darin, dass der eChiller Wasser als Kältemittel verwendet. Die Kälteanalgen der Efficient Energy GmbH sind kommerziell verfügbar und arbeiten klimaneutral, da diese vollständig auf F-Gase sowie auf Öl im Kältekreislauf verzichten. Die Systeme lassen sich zur Kühlung von Gebäuden, Rechenzentren, Serverräumen, industriellen Prozessen, Maschinen oder Schaltschränken umweltschonend einsetzen. Ein wesentliches Bauteil ist der Verdichter, der bei dieser Anwendung besonderen Anforderungen genügen muss.

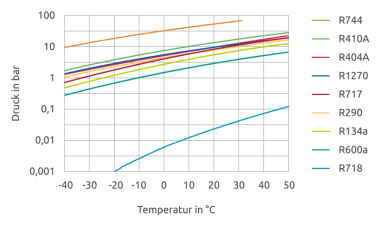

Bei dem eChiller läuft der Kältekreislauf grundsätzlich identisch zu den herkömmlichen Kältemaschinen ab, der entscheidende Unterschied besteht jedoch darin, dass herkömmliche Kältemaschinen im Überdruckbereich arbeiten, während der Kreisprozess beim eChiller im Grobvakuum abläuft. Das ist die zwingende Voraussetzung, um Wasser bei Temperaturen deutlich unter 100 °C verdampfen zu können.

Der Verdichter des eChillers

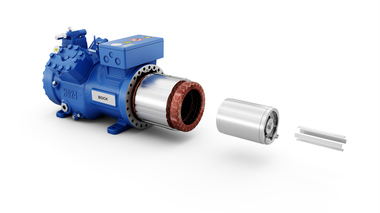

Die Kernkomponente des eChillers ist der Verdichter, der den im Verdampfer entstehenden Wasserdampf komprimiert und somit auf ein höheres Temperatur- und Druckniveau hebt. Der eingesetzte Verdichtertyp entspricht einem Radialturboverdichter in halboffener Bauweise. Das bedeutet, dass das Laufrad, der sogenannte Impeller, ohne eine Deckscheibe ausgeführt ist und in einem der Impellerkontur angepassten Gehäuse läuft.

Bei den zukünftigen eChillern großer Leistung sind der Impeller und dessen Peripherie, also die Lagerung der Antriebswelle und der elektrische Antrieb, den folgenden mechanischen und thermischen Anforderungen ausgesetzt:

einer maximalen Umdrehungszahl im Bereich von 60.000 U/min,

dem Betrieb bei ca. 20 mbar Absolutdruck in dem zu verdichtenden Wasserdampf,

einer Dampftemperatur über 200°Grad Celsius vor dem Kondensator,

mechanischen Kräften, die aufgrund des Verdichtungsprozesses (Druckschwankungen, Tropfenschlag) entstehen und die auf die Impellerwelle wirken.

Der Einsatz von Magnetlagern in Kälteanlagen, die Wasser als Kältemittel verwenden, ist bisher wenig erforscht. Bisher wurde nur von der Efficient Energy GmbH in der internationalen Patentanmeldung WO2008/064802 eine Magnetlagerung für Kaltwassersätze mit Wasser als Kältemittel patentiert und veröffentlicht.

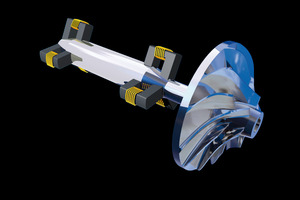

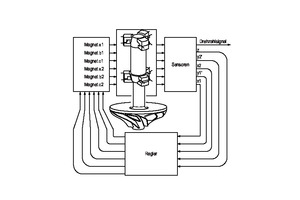

Im Folgenden wird die zu entwickelnde Magnetlagerung der Antriebswelle für den eChiller vorgestellt. Diese ist in Bild 2 dargestellt. Des Weiteren wird ein kurzer Abriss über die zu entwickelnde Regelung, die zugehörige Sensorik und die Leistungselektronik gegeben. Die zu entwickelnde Impellerwelle wird als eine Kombination von Axial- und Radiallager ausgeführt, die in den sämtlichen fünf Freiheitsgraden magnetisch aktiv gelagert ist. Insgesamt weist die zu entwickelnde Magnetlagerung vergleichsweise geringe Energieverluste auf.

Mechanischer Aufbau der Magnetlagerung

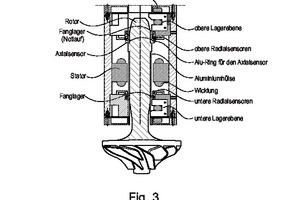

Der mechanische Aufbau der zukünftigen Magnetlagerung ist in Bild 3 dargestellt. Die Antriebswelle ist vertikal angeordnet und der Wasserdampf wird von unten in den Leitraum gesaugt, der den Diffusor darstellt. In dem Leitraum wird die Geschwindigkeit des verdichteten Wasserdampfes verzögert, wodurch ein zusätzlicher Druckaufbau realisiert wird. Aufgrund der vertikalen bzw. senkrechten Anordnung der Impellerwelle ist diese nur geringen radialen Belastungen ausgesetzt.

In der Magnetlagerung sind die obere und die untere Ebene modulartig aufgebaut und die Antriebswelle mit dem angeflanschten Impeller wird dabei in Axialrichtung in das Gehäuse eingeführt. In dem oberen Modul ist sowohl ein Radialsensor als auch ein Axialsensor eingesetzt und im unteren Modul ist ausschließlich ein Radialsensor zur Bestimmung der radialen Auslenkung eingesetzt.

In beiden Ebenen sind aus Sicherheitsgründen Fanglager redundant zu der Magnetlagerung angeordnet, die im Falle eines Stromausfalls die Impellerwelle in ein vorbestimmtes Notlaufprogramm überführen, sodass diese beschädigungsfrei abbremsbar ist. Das Auswuchten der Impellerwelle muss nur geringen Anforderungen genügen, da die die magnetische Lagerung in der Lage ist, die vorhandene Unwucht der Welle aktiv auszugleichen.

Die bei den Drehzahlen benötigte hohe Festigkeit lässt sich durch eine auf den Rotor aufgeschrumpfte Aluminiumhülse erreichen. Der Antrieb ist in der hier dargestellten Ausführungsform als Asynchronmotor ausgelegt, wobei in einer alternativ zu entwickelnden Ausführungsform der Antrieb auch als Synchronmotor ausführbar ist. Bei einer maximalen Drehzahl im Bereich von 60.000 U/min wird an der Außenkante des Impellers eine Umfangsgeschwindigkeit bis zu 550m/s erreicht und die Zentripetalbeschleunigung kann bis zum 100-fachen der Erdbeschleunigung betragen.

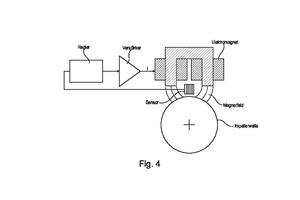

Der prinzipielle Aufbau der elektromagnetischen Regelung ist in Bild 4 dargestellt. Die relative Auslenkung der Impellerwelle wird durch einen Sensor in X-Richtung gemessen, wobei das gemessene Sensorsignal einem Regler zugeführt wird, der wiederum sein berechnetes Signal an den Verstärker weiterleitet. Um eine störungsfreie Messung des Sensorsignals bei den hohen Temperaturen im dampfförmigen Betrieb garantieren zu können, werden bevorzugt Wirbelstromsensoren eingesetzt. In Abhängigkeit des ermittelten Sensorsignals bewirkt der elektrische Magnet letztlich eine Kraft auf die Impellerwelle, die der Auslenkung der Welle aktiv entgegenwirkt.

Im Gegensatz zu den optischen Sensoren sind die Wirbelstromsensoren unempfindlich gegenüber hohen Temperaturen und dem angesaugten Wasserdampf, der sich zwangsläufig auch zwischen den Sensoren und der Impellerwelle ausbildet. Optische Sensoren sind nicht ausreichend robust für den Einsatz in einer Kälteanlage mit Wasser als Kältemittel, da diese aufgrund der Kondensation des Wasserdampfes am Sensor zu Fehlmessungen neigen.

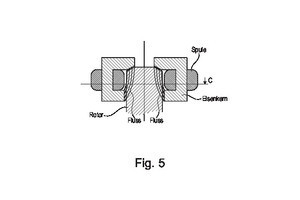

Bild 5 zeigt die zukünftige Anordnung der Magnete und den zugehörigen Verlauf des Magnetfeldes. Die Magnete sind so angeordnet, dass Ummagnetisierungsverluste, die durch die rotierende Impellerwelle entstehen, minimiert werden und der Impeller nahezu reibungsarm rotiert, da die Polschuhe den Rotor vollständig umschließen und die Feldlinien in der Impellerwelle parallel zur Drehachse verlaufen.

Die Wellenlagerung des Impellers stellt eine Kombination aus einem Axiallager mit einem Radiallager dar, diesbezüglich wird auf die Bilder 2 und 3 verwiesen. Die magnetische Lagerung wird mit sechs aktiven Magneten ausgestattet, die insgesamt fünf Freiheitsgrade ansteuern, siehe hierzu Bild 6. Der sechste Freiheitsgrad ist durch die Rotation der Welle um ihre Drehachse gebildet. Die sechs Magnete teilen sich in jeweils drei Magnete an den beiden Enden des Rotors auf, die Kräfte in alle drei Raumrichtungen erzeugen können.

Das magnetgelagerte Laufrad wird durch einen PID-Regler so gesteuert, dass die Welle konstant zentral läuft bzw. in dem zentralen Bereich leicht taumelnde Bewegungen ausführt. Die Regelung weist insgesamt fünf unabhängig voneinander arbeitende Regler auf, von denen jeweils zwei Regler für die Radialrichtung vorgesehen sind. Zusätzlich sind werden zwei Regler für die beiden Lagerseiten verwendet und ein Axialregler ist für die Z-Achse vorgesehen. Die Regelung des Magnetlagers wird somit als dezentrale Regelung implementiert.

Das Sensormodul verarbeitet die Signale der Sensoren und gibt die entsprechenden Differenzsignale der gemessenen Sensorsignale an die Regelung aus. Die durch die jeweiligen Magnete erzeugten Kräfte sind unabhängig vom Luftspalt, weshalb die lineare Koordinatentransformation angewendet wird, um die drei Raumrichtungen voneinander entkoppeln zu können.

Vorteile der Magnetlagerung

Durch das zu entwickelnde Magnetlager ergeben sich zusammenfassend die folgenden Vorteile:

Der maßgebliche Vorteil besteht darin, dass das Magnetlager nahezu reibungsfrei betrieben werden kann. Grundsätzlich teilen sich die Verlustleistungen des Magnetlagers in die Reibungsverluste, die elektrischen Verluste und die Antriebsverluste auf.

Vorteilhaft an dem Magnetlager ist vor allem, dass dieses trotz der hohen Drehzahlen keine Reibungsverluste aufweist, sondern ausschließlich elektrische Verluste und Antriebsverluste in Kauf genommen werden müssen. Die geringe Lagerreibung des Magnetlagers lässt sich anschaulich dadurch verdeutlichen, dass der Impeller im Leerlaufbetrieb noch einige Minuten bis zum Stillstand nachläuft. Der Energieverbrauch ist somit gering, wodurch die Betriebskosten in vorteilhafter Weise gesenkt werden können.

Ein weiterer Vorteil besteht darin, dass das Magnetlager betriebssicher läuft. Einerseits, da kein mechanischer Kontakt mit dem Stator vorhanden ist und somit keine mechanische Reibung entsteht und andererseits, da auf eine zusätzliche Dichtung verzichtet werden kann. Des Weiteren lässt sich mithilfe des Magnetlagers der Spalt zwischen dem Impeller und dem Gehäuse aktiv einstellen, um die Effizienz des Verdichtungsprozesses zu verbessern. Zusätzlich können die Anforderungen an das Auswuchten der Impellerwelle geringer sein, da das Magnetlager die erzeugte Unwucht aufgrund seiner Regelung aktiv kompensieren kann. Durch das zu entwickelnde Magnetlager kann in vorteilhafter Weise auf eine Kühlung für den Motor und auf eine Kühlung für das Lager verzichtet werden, da die Wärmeentwicklung insgesamt gering ist.

Zusammenfassung

In dieser Veröffentlichung wurde die von der Efficient Energy GmbH geplante Magnetlagerung für den eChiller vorgestellt, die speziell für die Anforderungen von Kältemaschinen entwickelt wird. Die Impellerwelle soll in allen fünf Freiheitsgraden magnetisch gelagert werden und bis zu einer maximalen Drehzahl von 60.000 U/min laufen. Des Weiteren wird das zu entwickelnde Sensorsystem vorgestellt, welches in der Lage ist, die Auslenkung der Welle in sämtlichen Raumrichtungen in Echtzeit zu messen und welches die Position der Impellerwelle aktiv nachregeln und einstellen kann.

Insgesamt ist festzuhalten, dass durch die Magnetlagerung die Betriebskosten gesenkt werden können und dass sowohl die Betriebssicherheit als auch die Lebensdauer der Lagerung und somit die Lebensdauer des eChillers verlängert werden können.