Frequenzumrichter: Herausforderungen und Lösungen

Genaue Anpassung und sorgfältige Auswahl sind besonders wichtig

Frequenzumrichter werden immer häufiger zum Betrieb von Rotating-Equipment – also Verdichtern, Pumpen und Ventilatoren – eingesetzt. Die Vorteile liegen auf der Hand: Energieeinsparung, Geräuschreduktion und bessere Regelung. Trotzdem ergeben sich bei den weit verbreiteten „general purpose“-Invertern Herausforderungen, die im folgenden Beitrag thematisiert werden.

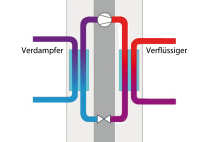

Frequenzumrichter werden eingesetzt, um Elektromotoren in ihrer Drehzahl zu regeln. Insbesondere bei Verdichtern, Pumpen und Ventilatoren spielen sie eine wachsende Rolle, weil diese Maschinen häufig im Teillastbetrieb betrieben werden und dann nicht mit der Nenndrehzahl im Netzbetrieb arbeiten müssen. Dadurch kann Energie eingespart und die Geräuschemission reduziert werden.

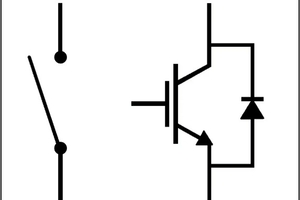

In einem Frequenzumrichter wird die dreiphasige Netzspannung zunächst gleichgerichtet und deren Energie im sogenannten Gleichspannungszwischenkreis in Kondensatoren gespeichert. Um aus dieser Gleichspannung eine Wechselspannung mit gewünschter Frequenz und somit der gewünschten Drehzahl des Motors zu erhalten, werden am Ausgang des Frequenzumrichters Leistungshalbleiter eingesetzt, die als Schalter fungieren. Diese werden über ein bestimmtes Pulsmuster angesteuert, welches ohne Filter eine Rechteckspannung am Ausgang zur Folge hat, da der Leistungshalbleiter vereinfacht entweder ein- oder ausschaltet.

Der am Frequenzumrichter angeschlossene Motor fungiert hier als Energiespeicher und glättet den Strom der Rechteckspannung, sodass man bei hinreichend guter Taktung einen näherungsweisen sinusförmigen Strom am Motor erhält. Niedrige Ströme erhält man durch eine kurze Einschaltdauer, was einer niedrigen gemittelten Ausgangsspannung entspricht, und hohe Ströme erhält man durch eine lange Einschaltdauer, was einer hohen gemittelten Ausgangsspannung entspricht. Da die Leistungshalbleiter bei solchen Anwendungen typischerweise im ein bis zweistelligen Kilohertzbereich getaktet werden, lassen sich am Frequenzumrichterausgang Drehfelddrehzahlen im ein bis dreistelligen Hertzbereich realisieren. Der Frequenzumrichter macht aus den 50 Hz der Netzversorgung also beispielsweise einstellbare 10 bis 100 Hz für den Motor.

Über die interne Elektronik im Frequenzumrichter kann neben einem normalen Halt, häufig auch ein sicheres Abschalten des Motors gewährleistet werden. Die am häufigsten anzutreffende Abschaltung, im Sinne der funktionalen Sicherheit, ist Safe Torque Off (STO). Dabei wird gewährleistet, dass kein Strom mehr über die Ausgangsleitungen des Frequenzumrichters zum Motor fließt und dieser sicher zum Stillstand kommt.

Frequenzumrichter werden von vielen Herstellern angeboten. Häufig werden sie von den Großkonzernen für ein breites Anwendungsgebiet entwickelt und freigegeben. Neben Pumpen, Verdichtern und Ventilatoren gehören dazu auch so unterschiedliche Felder wie Fabrikautomation, Krane, Aufzüge, Logistik, Robotik oder Windkraftanlagen. Diese Vielfalt an möglichen Anwendungen ist gut für die Hersteller, weil sich die Umrichter über ein großes Vertriebsnetz vielfältig verkaufen lassen. Für Anwender ergeben sich daraus aber teilweise schmerzhafte Kompromisse, weil die Frequenzumrichter eben nicht für bestimmte Applikationen optimiert wurden. Bei Verdichtern, Pumpen und Ventilatoren gibt es einige Anforderungen, die so nicht zum Standard der Großkonzerne gehören, die aber für den Einsatz der Umrichter von großer Bedeutung sind. Im Folgenden werden diese Besonderheiten vorgestellt:

Anlaufströme

Die Anlaufströme bei Elektromotoren betragen oft ein Vielfaches des Nennstroms während des Betriebs. Insbesondere bei Hubkolbenverdichtern kommt noch dazu, dass, je nach Winkelstellung der Kurbelwelle und Druckverhältnissen in den Zylindern auch das zum Anlauf nötige Drehmoment der Last am Motor schwankt. Der Frequenzumrichter muss auf den Worst Case ausgelegt sein, also auf die Druckverhältnisse und Winkelstellung, die das höchste Drehmoment anfordern. Bei weitem nicht alle Inverter, die z. B. in der Fabrikautomation eingesetzt werden können, sind für einen solchen Schweranlauf ausgelegt.

Parametrierung

Zum Betrieb eines Umrichters sind viele Parameter notwendig. Das sind elektrotechnische Werte wie Induktivitäten, Widerstände, Ströme oder Spannungen. Es sind aber auch applikationsspezifische Daten, die eingegeben werden müssen. Ein Inverter von Herstellern, die den Massenmarkt aller Applikationen bedienen, muss hier sehr flexibel sein. Je nach Anwendung, nach verwendetem Motor und Einsatzort müssen die Parameter angepasst werden. Das ist zum einen aufwändig, aber auch fehleranfällig. Falsch eingegebene Parameter sind eine der Hauptursachen für Probleme im Feld. Beim Fokus auf Rotating-Equipment ergeben sich Besonderheiten, die eine Verbesserung dieser Situation ermöglichen. Sowohl bei hermetischen als auch bei halbhermetischen Verdichtern und auch bei Tauchmotorpumpen sind Motor und Maschine eine Einheit – sie werden in einem Gehäuse fest miteinander verbaut zur Pumpe oder zum Verdichter. Das bedeutet, dass ein Teil der Parameter schon beim Hersteller feststeht und nicht mehr einzeln voll flexibel einzugeben ist. Sie ergeben zusammen ein Paket, das von der jeweiligen Maschine abhängig ist. Eine weitere Besonderheit des Rotating-Equipment-Marktes liegt darin, dass häufig Aggregate wie Wärmepumpen, Verbundanlagen, Pumpstationen oder Kaltwassersätze konstruiert werden und dann in Serie produziert werden. Auch dieses Vorgehen bietet Potential, die Parametrierung zu vereinfachen.

Maximal zulässige Umgebungstemperatur

Ein weiterer wichtiger Aspekt bei Frequenzumrichtern ist die zulässige Umgebungstemperatur, in der er eingesetzt werden darf. Bei vielen Umrichtern ist sie auf 40 °C festgelegt. Gerade in der Fabrikautomation oder bei Aufzügen ist die Umgebung oft sehr genau definiert und Temperaturgrenzen werden in engen Rahmen eingehalten. In einer Fabrikhalle oder einem Gebäude wird es kaum 50 °C oder 60 °C haben.

Das kann in der Kälte-/Klimatechnik und bei Anwendungen im Bereich Wasser/Abwasser anders sein. Häufig werden Frequenzumrichter zusammen mit den Kältekreisen oder in Kläranlagen in Außenaufstellung eingesetzt. Teilweise werden sie auch in kleine, unklimatisierten Maschinenräume eingebaut, um den Zugriff durch Unbefugte zu verhindern. Gerade in Südeuropa werden heute im Sommer schon regelmäßig Lufttemperaturen über 40 °C erreicht. Wenn dann in einem kleinen Raum noch die Eigenerwärmung durch den Inverter und gegebenenfalls durch den Verdichter, die Pumpe oder andere Komponenten dazu kommen, wird eine zulässige Umgebungstemperatur von 40 °C schnell überschritten. Das wirkt sich dann auf eine stark beschleunigte Alterung der Elektronik – insbesondere der Kondensatoren im Zwischenkreis – aus und kann bis hin zum kurzfristigen Ausfall des Frequenzumrichters führen.

IP-Schutzklasse

Ein ähnliches Thema ist auch der IP-Schutz des Inverters: ein Umrichter, der für den Einsatz in einer Fabrik im Inneren des Gebäudes konstruiert wurde, benötigt keine hohe Schutzklasse gegen Wasser oder Staub. Das ist anders, wenn bei Pumpen, Verdichtern und Ventilatoren auch der Außeneinsatz vorgesehen ist. In diesem Fall ist es wichtig, dass Eindringen von Staub und Wasser in die Elektronik vermieden und beispielsweise ein IP-Schutz von 54 erreicht wird.

EMV und Zuverlässigkeit

Eingangs wurde schon erwähnt, dass die Ausgangsspannungen und -ströme durch das Ein- und Ausschalten der Zwischenkreisspannung mit Schaltfrequenzen im Kiloherzbereich erfolgen. Das Ausgangssignal an den Klemmen des Frequenzumformers hat keinen „sauberen“ Sinusverlauf, sondern enthält Oberschwingungen. Das sind Vielfache der eingeprägten Grundschwingung, die zu Störungen führen können. Andere Elektronikkomponenten in der räumlichen Nähe des Inverters können Fehlfunktionen aufweisen, wenn sie durch diese Oberschwingungen beeinflusst werden. Ebenso können die Oberschwingungen zu erhöhten Lagerströmen im Verdichter führen und so die Lager beschädigen.

Es gilt also bei Frequenzumrichtern, besonders auf die Elektromagnetische Verträglichkeit (EMV) zu achten. EMV umfasst sowohl die Störungen, die ein Gerät aussendet als auch die Empfindlichkeit gegen eingekoppelte Störungen. Wie kann das Thema EMV aber speziell für Verdichter oder Pumpen verbessert werden? Zwei technische Optionen sollen hier kurz vorgestellt werden.

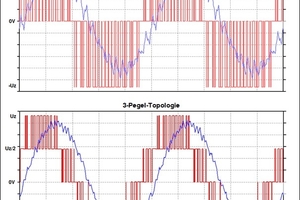

Die erste Option betrifft die Erzeugung der sinusförmigen Ströme am Ausgang des Inverters. Es wurde oben schon erklärt, dass Halbleiterschalter die Zwischenkreisspannung auf die Ausgangsklemmen ein- und ausschalten und so einen elektrischen Strom fließen lassen oder aber sperren. Das Bild des Schalters legt nahe, dass es sich hier um Ein- und Ausschalten handelt. Dieses Zwei-Punkt-Schaltverhalten ist in vielen Frequenzumrichtern so umgesetzt. Man spricht dann von einer Zwei-Pegel-Topologie des Wechselrichters. Vereinfacht kann man es sich wie einen Lichtschalter vorstellen, der eben nur zwischen Ein und Aus hin- und herschalten kann. Beim ausgangsseitigen Sinusstrom müssen aber alle Zwischenwerte erzeugt werden. Das geschieht durch unterschiedlich langes Ein- und Ausschalten der Halbleiterschalter in Verbindung mit der Motorinduktivität. Dieses Schalten erfolgt zum Beispiel mit 10 Kilohertz Schaltfrequenz. Durch die Leitung zum Motor, Motorinduktivität und zusätzliche nachgeschaltete Sinusfilter wird der fließende Strom gefiltert. Die hochfrequenten Anteile werden geglättet, sodass am Ende ein möglichst sinusförmiger Strom durch den Motor fließen sollte. Das gelingt bei einem Zweipegel-Inverter nicht optimal. Daher gibt es eine technische Alternative: die Halbleiterschalter sind so angeordnet, dass sie eine Zwischenstufe haben. Sie schalten sozusagen Aus – Mitte -Ein. Dieser dritte Pegel wird hard- und softwareseitig mitgeschaltet und das gebildete Spannungssignal, das dann den Strom fließen lässt, verursacht weniger Oberwellenanteile.

Auf die EMV hat diese Änderung positive Einflüsse. Die vom Frequenzumformer produzierten störende Oberschwingungsanteile sind viel geringer. Das hat in einem Kaltwassersatz, einer Pumpstation oder einer Wärmepumpe erhebliche Auswirkungen. Sowohl die möglichen Störungen im Aggregat selbst, aber auch die Störungen in benachbarten, anderen Installationen, nehmen erheblich ab. Die Wahrscheinlichkeit von Serviceeinsätzen und Ärger im Feld sinkt erheblich.

Auch die Kondensatoren im Zwischenkreis spielen eine zentrale Rolle im Frequenzumrichter. In ihnen wird elektrische Energie gespeichert und – je nach Arbeitspunkt der angetrieben Einheit – ergeben sich hohe Ströme, die in und aus den Kondensatoren fließen. Als Technologie für die Kondensatoren werden sowohl Elektrolytkondensatoren (Elkos) als auch Folienkondensatoren eingesetzt. Elkos haben dünne Aluminiumfolien als Kondensatorplatten, die durch Papierlagen und ein flüssiges Elektrolyt voneinander getrennt sind. Bei Folienkondensatoren wird meist metallbedampfte Polypropylen-Folie eingesetzt. Beide Kondensatoren haben Vor- und Nachteile in Bezug auf Stromtragfähigkeit, Alterung, Temperaturabhängigkeit und Spannungsfestigkeit. Gerade in Applikation mit starken Lastschwankungen wie im Kälte-Klima-Wärmepumpen-, Wasser- oder Abwasserbereich ist es ein guter Ansatz, beide Kondensatorarten in der Hardware zu kombinieren, weil dadurch die Zuverlässigkeit und EMV optimiert werden können.

Überwachung des Versorgungsnetzes

Aktuell gibt es in der politischen Regulierung Planungen, Wärmepumpen zu einer Überwachung der lokalen Netzfrequenz zu zwingen, damit sie abgeschaltet werden können, wenn lokal eine Instabilität des Versorgungsnetztes droht. Dazu ist dann eine schnell reagierende dreiphasige Netzüberwachung notwendig. Das ist aber auch grundsätzlich sehr sinnvoll, weil die Erfahrung zeigt, dass Verdichter, Pumpen und Ventilatoren häufig an Versorgungsnetzen betrieben werden (müssen), die erhebliche Störungen und Abweichungen von den Nennwerten aufweisen. Erst mit einer dreiphasigen Überwachung können Fehlerursachen ermittelt werden und der Frequenzumrichter kann sich in seiner Betriebsart in einem weiten Rahmen auf Änderungen im Versorgungsnetz einstellen.

Zusammenfassung

Applikationen in der Kälte-Klimatechnik, bei Wärmepumpen, in der Wasserver- oder -entsorgung sind geradezu prädestiniert für den Einsatz von Frequenzumrichtern, weil sie oft in Teillast laufen und die Geräuschentwicklung oft eine große Bedeutung hat. Trotzdem sind bei weitem nicht alle Frequenzumrichter geeignet für diese Applikationen und eine sorgfältige Auswahl des richtigen Umrichters ist von großer Bedeutung.