Aus alt mach neu

Wiederaufbereitung von halbhermetischen Verdichtern bei HRS

„Das Konzept der Nachhaltigkeit beschreibt die Nutzung eines regenerierbaren Systems in einer Weise, dass dieses System in seinen wesentlichen Eigenschaften erhalten bleibt und sein Bestand auf natürliche Weise regeneriert werden kann.“ So lautet die Definition des Begriffes Nachhaltigkeit, der heutzutage von vielen Firmen schon fast inflationär verwendet wird. Ein Unternehmen, das diese Definition völlig zu Recht für sich in Anspruch nehmen kann, wie bei einem Besuch der KKA-Redaktion deutlich wurde, ist die französische Firma HRS, die das professionelle Recycling von Kältemittelverdichtern zum erfolgreichen Geschäftsmodell entwickelt hat.

Wenn früher ein Toaster, eine Leuchte oder ein Fernseher defekt war, griff man zum Schraubendreher und versuchte sein Glück in der Reparatur. War man dazu selbst nicht in der Lage, wandte man sich einen Fachmann und war lieber bereit, seinen Obolus für eine Reparatur zu bezahlen, als das Gerät zu entsorgen und ein neues zu beschaffen. In unserer heutigen Wegwerfgesellschaft sieht das anders aus: Geht etwas kaputt, landen Elektrogeräte in der Regel auf dem Müll – Fachfirmen, die diese reparieren könnten, sind Mangelware, und so manches Gerät hat noch nicht einmal eine Schraube, um es zu Reparaturzwecken zu öffnen.

Defekte Verdichter sind meist reparabel

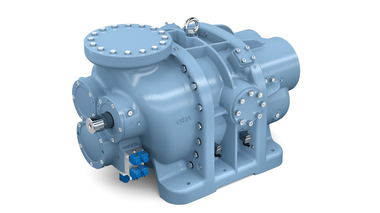

Auch in der Kältetechnik wird eher entsorgt als repariert – dies gilt auch für Kältemittelverdichter. Dabei sind nach den langjährigen Erfahrungen der Firma HRS (www.hrsfrance.fr), die die Reparatur von Verdichtern zur Perfektion entwickelt hat, weniger als 1 % der Verdichter tatsächlich irreparabel beschädigt und können nicht repariert werden – was eigentlich nur bei einer kompletten Zerstörung des Gehäuses der Fall ist. Dies gilt allerdings nur für Hubkolbenverdichter – defekte Schraubenverdichter sind nur schwer zu reparieren (Gehäuse und Schraube müssen beide intakt sein, was nur bei ca. 5 % der defekten Schraubenverdichter gegeben ist) und Scrollverdichter sind quasi irreparabel, wenn im Bereich der Mechanik ein Defekt vorliegt. Liegt aber ein Defekt bei einem Kolbenverdichter vor, kann es sich für Kälteanlagenbauer durchaus lohnen, über die Reparatur oder den Einsatz eines Austauschverdichters nachzudenken.

Rekonditionierung statt Recycling

HRS spricht in seinen Verkaufsunterlagen oft vom Recycling von Verdichtern, wobei dies von der sprachlichen Bedeutung her dem tatsächlichen HRS-Geschäftsmodell gar nicht gerecht wird. Mit Recycling wird nämlich der Vorgang bezeichnet, bei dem aus gebrauchten oder defekten Produkten (meist Abfall) ein Sekundärrohstoff wird. Der Begriff Rekonditionierung trifft die HRS-Philosophie viel besser, denn er steht für Überholung, Aufarbeitung oder Wiederinstandsetzung. Bei der Rekonditionierung bleibt die Substanz des Produktes erhalten und wird nur im Fall eines Defektes instand gesetzt. Die Rekonditionierung ist demnach ein, aus Sicht der Nachhaltigkeit, viel höher zu bewertender Vorgang als das bloße Recycling.

Arbeitsschritte der Verdichterreparatur

Doch zurück zur Technik – wie hat man sich die Reparatur bzw. Rekonditionierung eines Verdichters konkret vorzustellen?

Der erste Schritt, nachdem ein defekter Verdichter im HRS-Werk in der Nähe von Paris angeliefert wird, besteht in einer Bestandsaufnahme. Dazu werden die Verdichter komplett demontiert und mit allen dazugehörigen Dokumenten registriert. Nach der Demontage werden ein Kostenvoranschlag und ein Gutachten erstellt und es wird entschieden, ob sich eine Reparatur lohnt. Ist der Verdichter zur Reparatur geeignet, beginnt ein aufwändiger Prozess, der pro Verdichter bis zur Auslieferung ca. 25 Arbeitsstunden umfasst. Alle Bestandteile werden zunächst komplett gereinigt. Dies geschieht bei HRS in einem ersten Schritt in einer Art Waschanlage, in der die Verdichterkomponenten entfettet und gereinigt werden. Danach kommt der eigentliche Clou: Die Bauteile werden in einer Maschine mit Mikroglaskugeln „beschossen“, wodurch sich Rost und Farbe komplett entfernen lassen – sie wirken danach wie frisch aus der Gießerei. Alle Teile werden dann auf Funktionsfähigkeit und Beschädigungen hin überprüft, defekte Teile werden durch neue oder generalüberholte Bauteile ersetzt, alle Verschleißteile (wie Pleuel, Kolben, Ölpumpen) werden ausgetauscht, Kurbelwellen werden neu geglättet, Ventilplatten neu geschliffen. Sämtliche Motoren erhalten eine neue Wicklung und werden aufwändig geschützt (bis 160 °C). Statoren und alle Motorbestandteile werden genauestens in Bezug auf Isolierung, Spannung und Temperatur getestet. Auch der fertig montierte Verdichter erfährt vor der Auslieferung einen Komplettest, u.a. erfolgt ein Dichtheitstest im Wasserbad bei 20 bar. Zum Schluss werden die generalüberholten Verdichter in der Originalfarbe lackiert und ölfrei, mit allen Dichtungen und Dokumentationen ausgeliefert.

Jahrzehntelanges Know-how

Durch diese akribische Aufarbeitung und Kontrolle der Verdichterkomponenten ist HRS in der Lage, auf den Verdichter und seine Bestandteile eine 24-monatige Garantie zu geben. Der Technische Leiter bei HRS, Marc Beaurain, ist sogar überzeugt, dass die reparierten Verdichter bei manchen Komponenten, insbesondere bei den Dichtungen, sogar besser seien als so manches Originalprodukt. Ob dies tatsächlich der Fall ist, ließ sich beim Besuch der KKA im Werk nicht überprüfen – fest steht jedoch, dass HRS über ein jahrzehntelang gewachsenes Know-how im Bereich der Verdichtertechnik verfügt (Die Firmengründung erfolgte 1946). Und da man bekanntlich aus Fehlern lernt, ist das Wissen bei HRS besonders groß, denn schließlich hat man es tagtäglich mit fehlerhaften Produkten zu tun. Nur wenige Kälteexperten werden sich in gleicher Weise mit Feinheiten, Kinderkrankheiten und typischen Mängeln der einzelnen Verdichterbauarten auskennen. Aus diesem Grund sind die Experten von HRS auch bei französischen Gerichten und Versicherungen als Gutachter zugelassen, um den Grund bei einem Verdichterausfall zu bestimmen.

Vorteile für Anlagenbauer

Doch welche Vorteile haben Anlagenbauer, statt eines neuen, einen wiederaufbereiteten Verdichter einzusetzen? Zunächst einmal spielt der Faktor Zeit eine große Rolle. In der Regel erhalten Betriebe, die einen defekten Verdichter anliefern, innerhalb von 24 Stunden einen baugleichen, runderneuerten Verdichter des gleichen Typs und der gleichen Leistung zurück, der fertig im Lager bereitsteht. Ca. 500 Verdichter verschiedenster Hersteller hält HRS zu diesem Zweck dauerhaft bereit. Der ursprüngliche zugesandte Verdichter wird in aller Ruhe auf Vordermann gebracht und steht im Lager für spätere Kunden zur Verfügung. Etwa 90 % der Aufträge werden auf diese Weise abgewickelt. Bei den übrigen 10 % ist der zeitliche Aspekt nicht so gravierend, so dass Kunden auf die Reparatur warten, bzw. der Verdichter ist ein Exot, der nicht im Lager verfügbar war. Ein weitere Vorteil ist der Umstand, dass Kälteanlagenbauer auch für ältere Modelle, die im normalen Handel nicht mehr verfügbar sind, einen baugleichen Ersatz-Verdichter erhalten können, so dass die übrige Kälteanlage nicht modifiziert werden muss – die Verdichter sind auch geeignet für die Umstellung von R22 auf neue Kältemittel. Auch der Umweltgedanke sollte an dieser Stelle erwähnt werden, denn durch die Reparatur von Verdichtern können wertvolle Rohstoffe und Energie eingespart werden. Und last but not least wird auch für manchen der Preis eine Rolle spielen, denn HRS-Verdichter sind nach Angaben von Firmeninhaber Yann Le Guen etwa 40 % günstiger als Neuware. Für weitere Informationen zum HRS-Leistungsspektrum steht der für Deutschland zuständige Vertriebsleiter Jean-Marc Eberlen als Ansprechpartner zur Verfügung (Tel.: 069 / 67733483, E-Mail: eberlen@hrsfrance.fr).