Aus heiß mach kalt

Abdampf für Absorptionskältemaschine

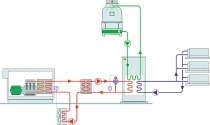

Mit Hilfe des Absorptionskälteprozesses kann Abwärme mit vergleichsweise niedriger Temperatur einfach in Kälte umgewandelt werden. Die Hewing GmbH, Ochtrup, weltweit größter Hersteller von physikalisch vernetzten Polyethylenrohren (PE-Xc-Rohren) und marktführender Produzent von Systemplatten für Flächentemperiersysteme nutzt die Wrasen bei der Fertigung von Hartschaum-Noppenplatten zum Antrieb einer 105 kW-Absorptionskältemaschine. Die bisherige Kompressionskältemaschine übernimmt nur noch die Spitzenkühllast. Hewing spart dadurch jährlich rund 23 400 € an Stromkosten ein.

In fast jedem Industriebetrieb fällt Abwärme an, meist in sehr großen Mengen, aber meist auf einem vergleichsweise niedrigen Temperaturniveau. Gleichzeitig benötigen viele Fertigungsprozesse Kälte zur Kühlung, die fast immer elektrisch über Kompressionskältemaschinen erzeugt wird. Für Hermann Hüntemann, zuständiger Meister für die Betriebstechnik beim Rohrspezialisten Hewing (www.hewing.de) in Ochtrup, war diese Situation – große Mengen an Abwärme aus der Schäumung von Hartschaum-Noppenplatten auf der einen und Kälte für den Herstellungsprozess der dazugehörenden Noppenfolien auf der anderen Seite – schon lange ein Dorn im Auge. „In unserer Produktion fallen große Überschüsse an Wärme an, die wir bisher vor allem im Sommer nicht nutzen konnten.“ Ein besonderes Problem dabei war der Abdampf aus der Schäumung von Polystyrol-Noppenplatten für Fußbodenheizungen und Flächentemperiersystemen, der wegen der Berührung mit dem Material aus Korrosionsgründen nicht in den Dampfkreislauf zurückgeführt werden darf. „Wir hatten große Mengen an Abdampf von etwa 98 °C, den wir allenfalls für die Vorwärmung des Kesselspeisewassers nutzen konnten. Energetisch gesehen war das jedoch auf Dauer keine zufriedenstellende Lösung.“ Betriebstechniker Hüntemann ließ das Thema „Kälte aus Wärme“ nicht kalt; er informierte sich auf Fortbildungskursen und in der Fachliteratur, wie sich die Dampfschwaden aus dem Polystyrol-Schäumer möglichst effizient für eine Weiterverwendung, zum Beispiel für den Antrieb einer Absorptionskältemaschine (AKM), nutzen lassen. „Lange Zeit hieß es, Absorptionskältemaschinen brauchen eine Antriebstemperatur von mindestens 120 °C, um vernünftige Leistungszahlen zu erreichen. Dann, vor etwa drei Jahren, hieß es plötzlich, dass auch 85 °C und tiefer ausreichen würden, um den Absorptionskälteprozess in Gang zu setzen. Das war für mich eine ganz neue Situation.“

Auswahl der richtige Maschine | Eine Anfrage von Hewing bei einem renommierten Anbieter klassischer Kältemaschinen nach einer geeigneten Absorptionskältemaschine blieb zunächst erfolglos. „Da war wenig Interesse, uns bei der Entscheidungsfindung zu unterstützen“, erinnert sich Hüntemann. Er recherchierte weiter und wurde bei einem deutschen Hersteller von Absorptionskältemaschinen fündig. „Die Maschine war funktional in Ordnung, aber sehr komplex im Aufbau, teuer und damit für unseren Einsatzzweck nicht wirtschaftlich.“ Hüntemann ließ nicht locker, suchte weiter und fand in der Fachliteratur Hinweise auf die Yazaki-Absorptionskältemaschine, die genau den Anforderungen des Produktionsablaufs bei Hewing entsprach: Einfach in die vorhandene Kälteversorgung zu integrieren, robust für den Dauerbetrieb, effizient und außerdem tolerant gegenüber variablen Heizwassertemperaturen. „Da wir uns über mehrere Jahre ausgiebig mit dem Thema beschäftigt hatten, war uns sofort klar, dass das die richtige Maschine ist. Vollends überzeugt hat uns, dass sich das Produkt bereits seit über 30 Jahren auf dem Markt bewährt hat.“

Unterstützung fand Hüntemann im deutschen Vertriebspartner von Yazaki, der Firma Gasklima (www.gasklima.de), Erlensee, und deren technischem Berater Vinzenz Albring, Alsbach-Hähnlein. „Aus wirtschaftlichen Gründen wollten wir die Anlage in Eigenregie erstellen“, räumt Hüntemann ein. Die meisten Hersteller sind da natürlich zunächst skeptisch. Aufgrund meines detaillierten Fachwissens konnte ich Herrn Albring und die Fa. Gasklima aber rasch von meinen Plänen überzeugen.“

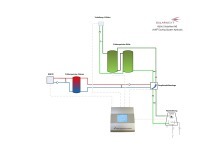

Bestehende Ressourcen optimal nutzen | Bei der Integration des Yazaki-Absorbers in die vorhandene Kälteversorgung haben die Hewing-Mitarbeiter bestehende Ressourcen mit eingebunden, wie beispielsweise unterirdische Zwischenspeicher für Kaltwasser (12 000 l) sowie einen weiteren unterirdischen Zwischenspeicher (7000 l), aus dem der Absorber sein Kühlwasser bezieht. Damit können auch die vorhandenen Kühltürme mitgenutzt werden. Für die Wärmerückgewinnung aus den Dampfschwaden der Polystyrol-Noppenplattenproduktion wählte Hüntemann einen modifizierten Abgaswärmerückgewinner aus Edelstahl mit Rohrbündelwärmeübertragern mit einem 2000 l-Pufferspeicher. Zur Minimierung von Übertragungsverlusten ist die Anlage mitten im Produktionsumfeld installiert.

Yazaki-Berater Vinzenz Albring ist voll des Lobes über die optische und funktionale Integration des Absorbers in die vorhandene Peripherie. „Die Anlage bei Hewing ist ein absolut positives Beispiel für eine intelligente, energie- und umweltbewusste Installation, da sie produktionsnah aufgestellt ist. Eine Fachfirma hätte die Anlage nicht besser installieren können!“ Auch hydraulisch und regelungstechnisch funktioniere die Anlage einwandfrei. Albring: „Durch die Einbindung der vorhandenen Speicher ist die Gesamtanlage sehr gut vom Wärmeversorgungs- und Kälteverbrauchssystem entkoppelt. Das vereinfacht den Betrieb.“

Bei der Regelung wählten die Hewing-Fachleute den üblichen Industriestandard: „Die interne Yazaki-Regelung ist auf eine übergeordnete S7-Steuerung von Siemens aufgeschaltet, die unsere Fachleute für Industriesteuerungen programmiert haben“, erklärt Hüntemann. „Durch die im Hewing-Werk verwendeten Temperatursensoren mit integrierter Digitalanzeige sehe ich im Vorbeigehen, ob die Anlage im optimalen Bereich läuft.“

Aber daran hatte Hüntemann eigentlich nie Zweifel: „Schon die Inbetriebnahme war problemlos. Innerhalb von nur drei Stunden hatte die Leute von Gasklima die AKM am Laufen; das ging alles ganz reibungslos.“

Seit Mai 2009 arbeitet die Anlage an fünf Tagen die Woche rund um die Uhr, denn Hewing fährt seine Produktion im Dreischichtbetrieb. „Wir kommen pro Jahr auf 270 Produktionstage, das bedeutet, die AKM läuft pro Jahr etwa 6500 Stunden.“ Hüntemann ist überzeugt, dass sich die Anlage innerhalb der in der Industrie üblichen Fristen amortisiert: „Wir gehen davon aus, dass sich die Investition in weniger als drei Jahren bezahlt gemacht hat. Das ist unser Anspruch.“ Die bestehende Kompressionskälteanlage mit 180 kW Nennkälteleistung hat seit Inbetriebnahme des Absorbers nur noch Spitzenlast-Funktion. „Wir sind positiv überrascht, wie effizient die Yazaki-Absorptionskälteanlage zusammen mit der Speicherperipherie arbeitet“, sagt Hüntemann nicht ohne Stolz.

Teilnahme an Ökoprofit-Projekt | Wegen des großen Einsparerfolges und der damit verbundenen Primärenergieeinsparung hat Hewing die Absorptionskälteanlage in das Projekt „Ökoprofit“ mit einbezogen. Ökoprofit ist ein inzwischen international ausgerichtetes Kooperationsprojekt zwischen Kommune und Wirtschaft, an dem allein in Nordrhein-Westfalen 904 Industrieunternehmen (Stand März 2009) teilnehmen.

Das Konzept wurde ursprünglich von der österreichischen Landeshauptstadt Graz (Steiermark) entwickelt, ist aber inzwischen von vielen europäischen Kommunen übernommen worden.