Don’t call it Leberkäs’

Frequenzgeregelter Verdichter voll ausgenutzt

Im schönen Mühlviertel, 55 km nördlich von Linz, in Österreich liegt die Fa. Neuburger (www.neuburger.at). Hier wird der „Neuburger“, eine wursttechnische Spezialität, hergestellt. Der Firmenslogan „Sagen Sie niemals Leberkäse zu ihm“ verrät, um was es geht: Ein Lebensmittel, das im österreichischen Lebensmittelbuch in die höchste Klasse (Sorte 1) eingestuft ist – während der Leberkäse einer anderen Kategorie angehört. Zur höchsten Klasse musste für den Produzenten dieser Spezialität auch die Kälteanlage gehören, um den speziellen Anforderungen zu genügen.

Das Fleisch im Neuburger besteht zu 2/3 aus frischem, magerem und BSE-getestetem Rindfleisch in kontrollierter und garantierter AMA (Agrarmarkt Austria)-Qualität. 1/3 des Fleisches ist frisches, mageres Schweinefleisch in bester Schnitzel-Qualität – ebenfalls in kontrollierter AMA-Qualität.

Und damit sind wir beim Thema. Im Unternehmen Neuburger wird aufs Genaueste gekühlt, wo es der Arbeitsprozess verlangt, aber nicht, um eine Überproduktion einen oder mehrere Tage frisch zu halten. Denn es wird ausschließlich die bestellte Tagesmenge produziert. Abgepackt als 1/4-Block oder gesliced in 1 mm-Blätter als 125 g- und 250 g-Packungen. Selbst den entferntesten Winkel Österreichs erreicht der Neuburger in wenigen Stunden nach seiner Produktion. Reinheit und Raumklima haben bei der Produktion allerhöchsten Stellenwert. Um dies zu erreichen, hat Herr Knöll von der Firma M-Tec (www.m-tec.at) in Arnreit tief in die Trickkiste gegriffen und ein nicht alltägliches Anlagenkonzept entwickelt, das an Ort und Stelle realisiert und im Oktober 2009 in Betrieb genommen wurde. Das Unternehmen M-Tec Mittermayr ist mit seinen 60 Mitarbeitern Experte in Sachen energieeffiziente Wärmepumpen und Kälteanlagen mit Wärmerückgewinnung.

System für Rein- und Auslagerungsraum | Es musste eine Anlage gebaut werden, die die Luft im Reinraum hinsichtlich Temperatur und Luftfeuchte (+6 °C/30 %) – beides ist ausschlaggebend für die Qualität des Neuburger – genauestens konditioniert und zugleich auch den Auslagerungsraum (-2 °C/60 %) kühlt.

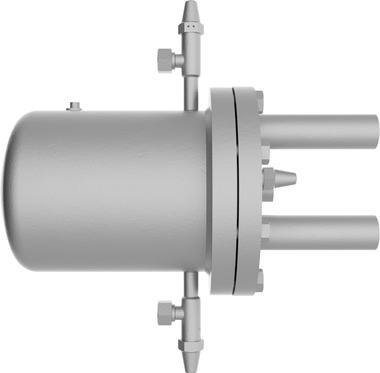

Dazu wurde als Herzstück des Projekts ein Goeldner-Motion-Verdichter (www.hkt-goeldner.de) vom Typ „HS 44 3/16 FU“ mit Frequenzumformer zur Regelung der Drehzahl in einem für einen Einzelverdichter sehr weiten Bereich von 20 bis 70 Hz (= 600 bis 2100 U/min) gewählt.

Da der Schaltschrank mit der gesamten Regelung und Steuerung sehr nahe am Verdichter platziert werden konnte, wurde der 15 kW-FU in den Schaltschrank eingebaut und nicht wie durchaus möglich (sonst üblich) „onboard“, d.h. direkt auf dem Verdichter montiert.

Das Verdichteraggregat wurde auf einer massiven Stahlkonsole, die schräg an der Betonwand abgestützt ist, montiert. Da der Rahmen starr verschraubt wurde, musste entgegen der sonst üblichen Empfehlung der Verdichter auf Schwingungsdämpfer gesetzt werden. Andernfalls zeigte sich massiver Körperschall, der sich durch das gesamte Gebäude zog – eine Tatsache die im Vorfeld oftmals unterschätzt wird und bei Nichtbeachtung zu erheblichem Mehraufwand bzw. zu Nacharbeiten führen kann.

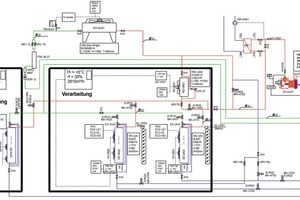

Keine Standardinstallation | Dass die Anlage keine Standardinstallation ist, wird jedem Leser spätestens nach dem Blick auf das Anlagenschema (siehe nächste Seite) einleuchten. Klar ist auch, dass keine Energie verschwendet werden darf.

Daher war eine Wärmerückgewinnung zur Warmwasserbereitung keine mögliche Option, sondern eine klare Forderung des Kunden. Um dennoch auftretende, überschüssige Wärme abzuführen, wurde ein Außenverflüssiger mit drehzahlgeregelten Lüftern auf das Dach einer Verladerampe gestellt.

Bei der gesamten Verrohrung wurde auf den Ölrücktransport zum Verdichter großes Augenmerk gelegt. Sorgfalt und Erfahrung sind notwendig, wenn durch die Heißgas-Bypass-Abtauung ein Verdampfer auf Kühlen und der zweite Verdampfer auf Abtauen geht. Die Rohrquerschnitte sind per Software berechnet. Um den schwankenden Massenströmen gerecht zu werden, wurden geteilte Steigleitungen gesetzt. Als Kältemittel wurde R404A gewählt. Ausgangsdaten für die Verdichterwahl war ein t0 von -15 °C bei einem tc von 40 °C. Der Auslagerungsraum wird gekühlt und der Reinraum klimatisiert. Wobei der Auslagerungsraum als Puffer für die Fertigung der Neuburgerblöcke dient, bevor sie abgepackt werden. Hier werden die Blöcke, die im Ofen gebacken und dann über den Kühltunnel in den Auslagerungsraum gelangen, auf +5 °C Kerntemperatur gebracht. Abgetaut wird mittels Heißgas. Dabei sind wir schon bei der ersten Besonderheit. Im Reinraum, in dem die exakte Aufteilung und Verpackung der Blöcke erfolgt, herrscht ein eng toleriertes Klima. Bei einem Überdruck von 3 Pa darf die rel. Luftfeuchte 50 % nicht übersteigen – dabei sollte sie möglichst weit darunter liegen. Die Raumtemperatur von +8 °C +/-2 °C muss strikt und kontinuierlich gehalten werden. Dazu werden die beiden Verdampfer wechselweise abgetaut, d.h. ein Verdampfer ist ca. 45 Minuten im Kühlbetrieb und wird dann mittels Heißgas-Bypass abgetaut, während der andere ohne Unterbrechung weiter kühlt. Sollte die Raumtemperatur zu weit abfallen, aber die Feuchte noch nicht unter 50 % sein, so wird mittels eines Verflüssigers gegengeheizt.

Wärmerückgewinnung wird weggeschaltet | Um die Abtauung und den damit verbundenen Massenstrom durch den Verdampfer zu bringen, hat die Fa. M-Tec die beiden Verdampfer mit einem zweiten Verteiler ausgerüstet. Um die volle Energie für die Abtauung zur Verfügung zu haben, wird die Wärmerückgewinnung vorher noch weggeschaltet. Die Abtauung selbst dauert somit weniger als vier Minuten. Dann wird der abgetaute Verdampfer weggeschaltet und fünf Minuten, bevor der andere wieder abgetaut wird, wieder ohne Lüfter mit geschlossenen Jalousien zugeschaltet. Damit kann eine möglichst geringe Schwankung der Raumfeuchte und der Raumtemperatur erreicht werden. Die Steuerung der beiden Anlagen (Verarbeitungs- und Auslagerungsraum) übernimmt eine SPS, die extern von der Fa. PLC electric GmbH (www.plc-electric.at), Pasching, die auch den Schaltschrank gebaut hat, programmiert wurde.

Mittels der Steuerung war auch der Feinabgleich der Anlage, wie z.B. die Abtau- und Kühlintervalle sowie deren Vor- und Nachlaufzeiten, problemlos zu bewerkstelligen.

Um die Kältemittelströme zu lenken, werden zwölf Magnetventile je nach Anlagenzustand angesteuert bzw. verknüpft. Die Verdichterdrehzahlregelung erfolgt über die FU-interne Saugdruckregelung. Diese folgt sozusagen nachgeschaltet den Verdampferzuständen, eingestellt durch die SPS über die elektronischen Expansionsventile und der eingestellten Lüfterdrehzahl.

Kritisch ist der Punkt, an dem die Heißgas-Bypass-Abtauung erfolgt. Hier hat der Verdichter volle Arbeit zu leisten – d.h. volles Drehmoment bei minimaler Drehzahl. Doch dank des stark ausgelegten Kurbeltriebs und der kugelgelagerten Exzenterwelle steckt der Verdichter selbst diese Belastung in den engen Zyklen bestens weg.

Fazit | Bei der geschilderten Installation handelt es sich sicherlich um eine anspruchsvolle Anlage mit hohen Anforderungen. Solchen Ansprüchen trotzdem zu genügen, machte alle Beteiligten stolz und zufrieden – und so soll es auch sein.