Fortschritte bei überfluteten NH3-Verdampfern

Senkung der Füllmengen erreicht

Seit dem Beginn künstlicher Kälteerzeugung wurde Ammoniak als eine der besten Arbeitsflüssigkeiten für industrielle Kälteanlagen bewertet, vor allem wegen seiner günstigen thermodynamischen Eigenschaften. Typischerweise ist ein überflutetes Ammoniak-System signifikant effizienter als herkömmliche Kältemittel-Pendants. Darüber hinaus hat Ammoniak noch andere Vorzüge, wie z.B. geringe spezifische Kosten und gute Wärmeübertragungseigenschaften. Nachfolgend werden einige der jüngsten Fortschritte vorgestellt, die die Firma LU-VE bei der Konstruktion von Ammoniak-Verdampfern erzielt hat, insbesondere mit dem Fokus auf eine Reduktion der Ammoniak-Kältemittelinhalte im Wärmeaustauscher.

In jüngerer Zeit haben bekannte Umweltprobleme die Einführung von „natürlichen“ Kühlmitteln, einschließlich Ammoniak, stark angekurbelt, da sie die umweltfreundlichsten Kältemittel sind und sowohl GWP (globales Erderwärmungs-Potenzial) als auch ODP (Ozon-Abbau-Potenzial) von Null haben.

Allerdings müssen alle Ammoniak-Systeme unter Berücksichtigung besonderer Sicherheitsanforderungen ausgelegt werden, da die Flüssigkeit giftig und auch bei bestimmten Konzentrationen entflammbar ist. Deshalb muss Ammoniak mit Vorsicht behandelt werden: Und im besonderen ist es von größter Bedeutung, die Ammoniak-Inhalte zu reduzieren.

Die neue Serie von LU-VE Ammoniak-Industrieverdampfern

Grundlagen der LU-VE-Designphilosophie

Die grundlegende Neuerung, die LU-VE in der Kältetechnik eingeführt hat, ist die Idee, kompakte Wärmetauschergeometrien zu entwickeln, erreicht durch:

geringere Rohrdurchmesser als herkömmliche Produkte (½“ gegenüber 5/8“)

effiziente Wärmetauscherlamellen

Dies ermöglicht die Minimierung von Masse, Volumen und Gewicht des Wärmetauschers und steigert die wirtschaftliche Wettbewerbsfähigkeit. Im besonderen Fall von überfluteten Ammoniak-Verdampfern erbrachte dieses Konzept eine drastische Reduktion des inneren Volumens des Wärmetauscherkreislaufes und damit der Ammoniak-Füllmenge. Darüber hinaus wird angesichts der hohen Wärmeübertragungskoeffizienten, die durch die Annahme einer ordentlichen Massengeschwindigkeit und eines Wärmeflusses in den Rohren erreicht werden, ein großer Abstand (55 mm) in der Rohrgeometrie angenommen. Dies ermöglicht nicht nur eine optimierte Wärmebilanz zwischen inneren und äußeren Oberflächen des Austauschers, sondern bietet auch eine ordentliche, große Oberfläche für die Frostablagerung.

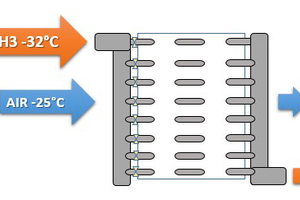

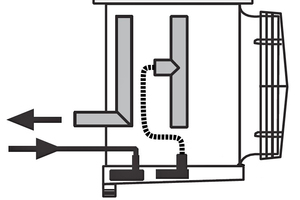

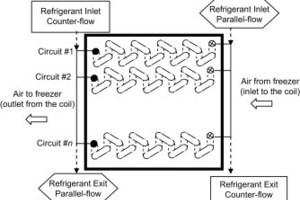

Ein weiteres relevantes Merkmal von LU-VE-Ammoniak-Verdampfern ist die Gleichstrom-Anordnung (Abbildung 1), welche die günstigsten Luft-Ammoniak-Temperaturunterschiede über den Wärmetauscher ermöglicht sowie eine bessere Ölverteilung dank des Kältemitteleintritts oben.

Die Neuentwicklung: niedrige Pumpraten

Herkömmliche Verdampfer sind für Pumpraten (definiert als Verhältnis zwischen dem tatsächlichen Eintrittsmassenstrom und der Strömungsgeschwindigkeit des erzeugten Dampfes) zwischen 4 und 5 ausgelegt. Der Grund für die Annahme derart hoher Werte beruht auf der Notwendigkeit, eine korrekte, nahezu gleichmäßige Strömungsverteilung zwischen den verschiedenen Schaltungen zu gewährleisten und durch relativ hohe Massengeschwindigkeiten hohe interne Wärmeübertragungskoeffizienten zu erhalten.

Jedoch gibt es erhebliche Vorteile bei der Senkung der Ammoniak-Umwälzraten in Verdampfern:

weniger Kältemittel im Verdampfer

niedrigere Strömungsgeschwindigkeiten (Energieeinsparung bei der Pumpe, kleinere Eintrittsrohre sowie geringere Sammelrohrdurchmesser, etc.)

Die in diesem Beitrag beschriebene Forschung zielt darauf ab zu untersuchen, ob es möglich ist, eine hohe Verdampfungsleistung auch bei niedrigen Umlaufraten durch eine richtige Auswahl von Schaltungen und Eintrittsöffnungen zu erhalten. Die Forschungstätigkeit wurde in zwei Schritten durchgeführt:

1.) experimentelle Aktivität auf zwei Verdampfern, mit der gleichen Wärmetauscherblockgröße, aber mit verschiedenen Rohrschaltungen – ein Verdampfer aus der bestehenden Serie, der andere für niedrige Umwälzraten gebaut.

2.) Entwicklung eines Rechenwerkzeuges, das in der Lage ist, die komplexen flüssigkeitsdynamischen und thermodynamischen Phänomene, die in einem echten Ammoniak-Verdampfer auftreten, vorherzusagen bzw. zu berechnen.

Experimentelle Kampagne bei DTI

Testeinrichtung

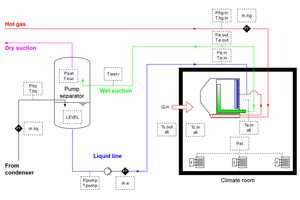

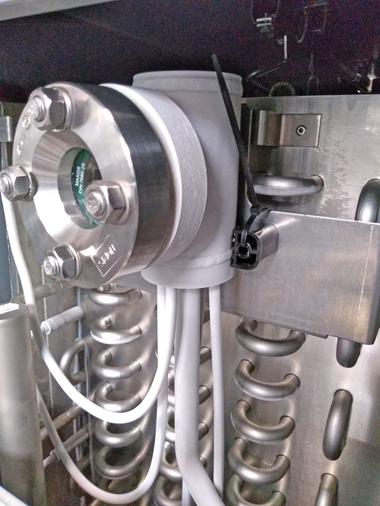

Die Tests wurden am Dänischen Technischen Institut (DTI) durchgeführt. Der Testaufbau ist in Abbildung 2 dargestellt: Es ist möglich, die Betriebsbedingungen (Lufttemperatur, Verdampfungstemperatur, Ammoniak-Strömungsgeschwindigkeit) zu variieren, um die Verdampferleistungen mit dieser Variable zu untersuchen. Insbesondere haben wir, wie unten dargestellt, die Ammoniak-Strömungsgeschwindigkeit (und damit die Umwälzrate) variiert, bei gleichbleibender Luft- und Verdampfungstemperatur.

Ein erster Satz von Messungen (Tabelle 1) ist der vollständigen Identifizierung des thermodynamischen Zyklus gewidmet. Eine zweite Messreihe (Tabelle 2) wird verwendet, um die Temperaturgleichmäßigkeit der Luft am Verdampfereintritt zu überprüfen, während der dritte Satz (Tabelle 3) die Messungen beschreibt, mit denen die Verdampferleistung berechnet wird. Diese Leistung kann mit zwei Methoden berechnet werden:

1.) das Produkt der Dampf-Massen-Strömung durch den Enthalpie-Unterschied zwischen gesättigtem Dampf und Flüssigkeit und

2.) die Energiebilanz des Klima-Raumes, die sich durch die Summe der elektrischen Leistung der Kontrastheizungen ergibt (siehe Abbildung 3) und thermische Kraft, die durch die isolierten Wände in den Klimaraum gelangt. Der Test wird unter stabilen Bedingungen durchgeführt und alle Mengen sind integrierter Teil gegenüber Zeit und Testdauer (ca. 30 min). Das Maß der Flüssigkeits-Durchflussmenge wird zur Berechnung der Umwälzrate verwendet.

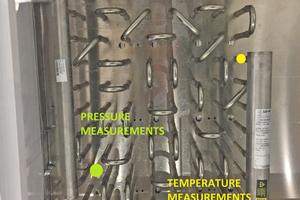

Einige zusätzliche Messungen wurden durchgeführt, wie in Abbildung 4 dargestellt: drei Differenzdruckmessungen, die sich auf der oberen, mittleren und obersten Rohrschaltung befinden, und zwei Temperaturmessungen, die beim Kältemittelaustritt im Wannenbereich und beim oberen Kreislauf ausgeführt werden.

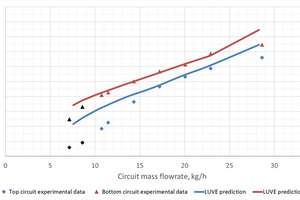

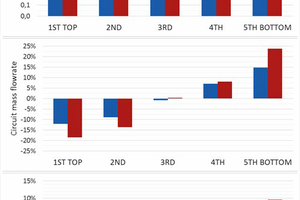

Messungen und Berechnungen der Druckprüf-Anschlüsse erlauben uns, den Druckabfall in den Düsen und entlang der Schaltungen des oberen und des unteren Kreises zu bewerten. Aus diesen Ergebnissen ist es möglich, die Massenverteilung der Fließgeschwindigkeit durch die Schaltungen zu beurteilen.

Die Temperaturmessungen erlauben es zu bewerten, ob Überhitzung am Ausgang des oberen und unteren Kreislaufs auftritt.

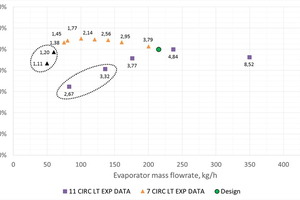

Gegenüberstellung der Ergebnisse: Leistung gegenüber Durchflussmenge

Die Tests wurden an zwei Verdampfern durchgeführt (aktuelle Produktion und geringe Umwälzung, siehe Tabelle 5), und zwar bei zwei unterschiedlichen Betriebsbedingungen:

„Normalkühlung“: Verdampfungstemperatur = - 8 °C, Lufteintritt = 0 °C

„Tiefkühlung“: Verdampfungstemperatur = - 30 °C (- 40 °C für aktuelles Design), Lufteintritt = - 22 °C

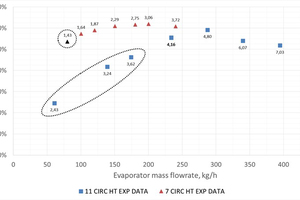

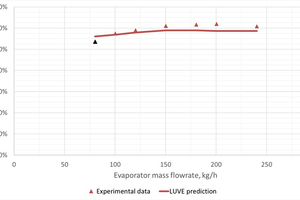

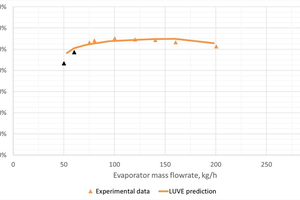

Die Ergebnisse werden in Abbildung 5 und Abbildung 6 sichtbar, jeweils bei hoher und niedriger Temperatur, als Funktion der Durchflussmenge beim Eintritt. Folgende Schlüsse können gezogen werden:

Wie erwartet, gibt es in allen Fällen einen Wert der Strömungsgeschwindigkeit, der die Leistung maximiert. Bei niedrigeren Strömungsgeschwindigkeiten sinkt die Leistung, sowohl weil der Wärmeübertragungskoeffizient mit der Massengeschwindigkeit abnimmt, als auch, weil die Strömungsverteilung zu erhöhten Schwankungen zwischen oberen und unteren Schaltungen führt. Bei höheren Strömungsraten wird der Anstieg der Druckverluste kompensiert durch die hohen Rohrgeschwindigkeiten und die Erhöhung des Wärmeübertragungskoeffizienten. Die ideale Durchflussmenge ist der Kompromiss zwischen diesen beiden Effekten.

Die gemessene Leistung ist für die aktuelle Verdampferserie vorhergesehen: Tatsächlich erreicht die gemessene Leistung die Maximalwerte bei Durchflussmengen, die etwas größer sind als die Auslegungswerte, bei Werten mit einer Umwälzrate von etwa 4,8.

Das neue Modell erreicht ähnliche oder sogar höhere Leistungen bei Strömungsraten, die deutlich niedriger sind als im vorherigen Fall. Die Leistungen innerhalb einer Bandbreite von Pumpraten zwischen 1,5 und 3 bleiben nach wie vor hoch und bieten somit eine gute Leistung in einem realen Anlagenbetrieb, bei dem die Leistung für eine Vielzahl von Situationen variieren kann.

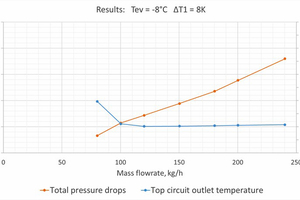

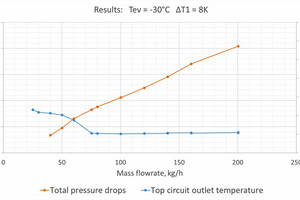

Der Leistungsabfall bei sehr niedrigen Geschwindigkeiten wird durch die Temperatur am Ausgang der oberen Pässe (Abbildung 7 und Abbildung 8) gemessen, die das Auftreten von Überhitzung im oberen Kreislauf zeigt: Die Temperatur steigt über die Verdampfungstemperatur, wenn der Druckabfall über den Wärmetauscher in die Nähe des hydrostatischen Drucks der Flüssigkeitssäule im Eintrittskollektor kommt.

Abbildung 7 und Abbildung 8 zeigen den Gesamtdruckverlust (bei den Stauscheiben beim Eintritt und über die Pässe) des Verdampfers, bei hoher und niedriger Verdampftemperatur. Bei gleicher Strömungsgeschwindigkeit sind die Druckverluste für die Tiefkühlanwendung aufgrund der geringeren Dichte des Ammoniakdampfes höher.

Abtau-Test

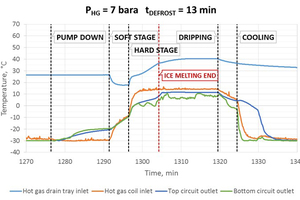

Schließlich wurden auch einige Tests über das Abtauen durchgeführt, um zu überprüfen, ob die Menge des Heißgases im Inneren des Wärmetauschers ausreichend ist, um auch mit der neuen Anordnung, weniger aber längeren Pässen, eine zufriedenstellende Abtauung zu ermöglichen. Abbildung 9 beschreibt das Strömungsmuster während der Abtauung: Das Heißgas strömt zuerst durch die Wanne und danach durch den Wärmetauscherblock.

Während des Abtautests wurden die Temperaturmessung am Austritt der oberen und unteren Schaltungen des Verdampfers verwendet, um das Ende des Abtauprozesses zu erkennen.

Abbildung 10 beschreibt die Phasen des Abtau-Testverfahrens. Am Anfang erfolgt eine „Abpump-Phase“ (15 Minuten); die Flüssigkeitsleitung wird geschlossen und die Ventilatoren werden abgeschaltet, während der Kompressor läuft. Dann beginnt ein „Soft-Phase“ von 5 Minuten, der eigentliche Abtauvorgang, wo eine geringe Menge Heißgas in den Verdampfer eingebracht wird. Abbildung 10 zeigt, dass die eingebrachte Wärme verwendet wird, um den Verdampfer in die Nähe der Temperatur der Eisschmelze zu bringen. Kernstück ist die 23 Minuten dauernde „Hart-Phase“, die länger dauert als erforderlich. In der Tat ist es durch Abbildung 10 möglich, zu beurteilen, dass die Eisschmelze nach 5 Minuten harter Phase endet, was eine Gesamtabtauzeit von 10 Minuten bedeutet. Abschließend erfolgt eine 5-minütige „Abtropf-Phase“; die Flüssigkeitsleitung ist geöffnet, während der Ventilator noch abgeschaltet ist.

Die gemessene Abtau-Effizienz, definiert als das Verhältnis zwischen der idealen/realen Wärme, die benötigt wird, um den Abtauvorgang zu vervollständigen, war mit 91 % sehr hoch.

Beschreibung des Modells

Die flüssigkeitsdynamischen und thermodynamischen Phänomene, die in einem echten überfluteten Ammoniak-Verdampfer auftreten, sind komplex, da jede Schaltung unterschiedliche Wärmeströme, Strömungsraten, Dampf-Qualitäten am Ausgang usw. erfährt.

Bei dem Versuch, einen Computercode zu entwickeln, der die Leistung einer solch komplexen Komponente simulieren kann, folgten wir folgendem Ansatz:

1.) Um die Unterschiede zwischen den verschiedenen Kreisen zu berücksichtigen, haben wir den Wärmetauscher auf fünf Gruppen von parallelen Schaltungen aufgeteilt, wobei jede Gruppe durch einen anderen hydrostatischen Kopf gekennzeichnet ist.

2.) Jede Schaltung wird dann in zehn Abschnitte eingeteilt, nach der Entwicklung der Flüssigkeitsqualität, des Drucks, des Wärmeübertragungskoeffizienten usw.

3.) Wir berechnen die Verteilung des Massenstroms durch jede Schaltung, indem wir die Veränderung des Gesamtdruckverlustes (Hydrostatischer Kopf + Düse + Wärmetauscherrohr) zwischen Einlass und Auslass gleichsetzen.

4.) Angesichts der Massenstrommenge für jede Schaltung berechnen wir die Entwicklung des Wärmeübertragungskoeffizienten entlang der einzelnen Schaltungen.

5.) Wenn die Konvergenz erreicht ist, ist es möglich, die Energie- und Massenstrombilanz des gesamten Verdampfers zu berechnen.

Das Problem wird durch zwei Haupt-Iterationsschleifen gelöst:

1.) eine externe Schleife, die den gesamten Druckverlust über den Verdampfer ändert, bis der gesamte Ammoniak-Massenstrom gefunden wird, und

2.) eine interne Schleife, die den Massenstrom durch jede Schaltung ändert, bis der errechnete Druckverlust dem entspricht, der in der externen Schleife des vorherigen Punktes, bestimmt wurde.

Empirische Zusammenhänge werden zur Berechnung von Wärmeübertragungskoeffizienten und Druckverlusten entlang des Wärmetauschers verwendet:

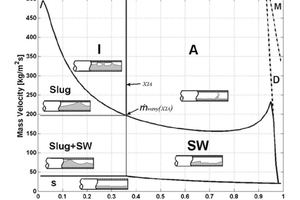

Die Beziehung zwischen Wärmeübertragungskoeffizient, Massengeschwindig- keit, Dampfqualität und Wärmefluss wird von L. Wojtan et al. abgeleitet, wobei die Flow-Regime-Karte von L. Wojtan et al. verwendet wird (Abbildung 12); mit einem zusätzlichen Koeffizient, der auf die experimentalen Daten abgestimmt ist;

Die Beziehung zwischen zweistufigem Flüssigkeitsmassenstrom und Druckabfall über die Düse wird aus CFD-Berechnungen abgeleitet, die durch den Test mit angemessener Genauigkeit validiert werden (Abbildung 13);

Druckverluste entlang des Wärmetauscherrohrs werden mit der Lockhart-Martinelli-Korrelation berechnet (Abbildung 14);

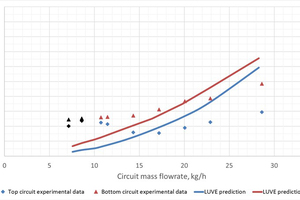

Ein Vergleich zwischen der prognostizierten und der gemessenen Kälteleistung wird in Abbildung 15 und Abbildung 16 für den bei hoher und niedriger Temperatur betriebenen Wärmetauscher mit sieben Kreisläufen angegeben.

Da der Simulationscode eine vollständige Information über das Geschwindigkeitsfeld und die Dampfqualität im Verdampfer liefert, ist es möglich, die Verteilung der Austrittsqualität, der Fließgeschwindigkeit und die Leistung für jede Schaltung (Abbildung 17) sowie die Verteilung im Wärmetauscher zu berechnen, so dass mit fairer Genauigkeit die Ammoniakmenge im Verdampfer berechnet werden kann. Bekanntlich steigt die Menge mit der Umwälzrate.

Die Tabelle 6 zeigt ein Beispiel für diese Ergebnisse, die einen Vergleich der Ammoniak-Füllmengen der neuen und aktuellen Verdampferserien bieten.

Vergleicht man das im vorliegenden Papier gefundene Ammoniak-Füllmengen-/Kälteleistungs-Verhältnis mit herkömmlichen überfluteten Verdampfern, wie es J. Kristofersson et al. in einem aktuellen Papier beschrieben hat, finden wir die Ergebnisse in der Tabelle 7 beschrieben.

Wir stellen fest, dass die aktuelle Verdampferserie von LU-VE, vor allem aufgrund der Annahme eines kleineren Rohrdurchmessers, eine Reduktion von über 50 % der Ammoniak-Füllmenge bei gleicher Leistung gegenüber einem herkömmlichen Verdampfer aufweist. Die Annahme einer niedrigeren Pumprate senkt diesen Wert um weitere 20 %.

Schlussfolgerungen

Bei der aktuellen LU-VE-Wärmetauscher-Serie sind die Ammoniak-Füllmengen bereits deutlich niedriger als bei handelsüblichen Geräten vergleichbarer Leistung. Dank der Einführung einer kompakten und effizienten Wärmetauscher-Geometrie und kleinerer Rohrdurchmesser wird ein weiterer Schritt zur Senkung der Füllmengen durch die experimentelle und theoretische Forschungstätigkeit erreicht, wie sie im vorliegenden Artikel beschrieben wird. Es wurde weiterhin festgestellt, dass es möglich ist, durch die richtige Auswahl der Öffnungsquerschnitte der Eintrittsdurchmesser, Anzahl der Schaltungen und richtigen Massenströme, die Umwälzrate auf deutlich niedrigere Werte als konventionell zu senken. Die Einführung von niedrigen Pumpraten ist nicht nur in Bezug auf die reduzierten Füllmengen von Vorteil, sondern auch in der Senkung der Kosten des Energieverbrauchs von Pumpe und Rohrleitungen.