Hygienische Eisversorgung

für Fischverarbeiter

Edelstahlausführung sichert lebensmittelechte Eislagerung

für Fischverarbeiter

Für den Betrieb einer neuen Fabrik an der dänischen Nordseeküste benötigte ein Fischverarbeiter Anlagen zur Erzeugung und Lagerung von Scherbeneis für den gekühlten Fischversand. Aufgrund der geplanten Größe des 90-Tonnen-Eislagers von circa 15 m Länge, 4 m Höhe und 4,5 m Breite, war eine Lösung gefordert, die sich auch außerhalb des Gebäudes umsetzen lässt. Gleichzeitig bestanden aufgrund der Verarbeitung von Nahrungsmitteln erhöhte hygienische Anforderungen, weswegen die wasser- und eisberührten Komponenten der Anlagen möglichst lebensmittelecht ausgeführt sein mussten.

Für das Projekt beauftragte das Unternehmen die im schwäbischen Balzheim ansässige KTI-Plersch Kältetechnik GmbH (www.kti-plersch.com), die bereits seit über 30 Jahren auf diesem Gebiet tätig ist. Die in Containern verbauten Eisanlagen wurden neben der Außenwand des Gebäudes installiert, sodass innen kein Raum beansprucht wird. Die Ausführung nahezu aller eisberührten Teile in Edelstahl und das Optimieren des Designs für einen gründlichen Reinigungsvorgang stellten zudem eine lückenlose Hygiene sicher. Dank des Einsatzes von Ammoniak und eines Economizers in der Eiserzeugung sowie einer integrierten Wasservorkühlung liegt der Energieverbrauch außerdem rund 10 % niedriger als bei vergleichbaren Anlagen.

Kühlung ist für die Fischindustrie enorm wichtig

Seit Jahren steigt der weltweite Konsum an Fisch stetig an, wie Zahlen der Welternährungsorganisation FAO belegen: 154,2 Mio. t werden nach aktuellem Stand pro Jahr verzehrt. Um diese gewaltige Menge nicht nur fischen, sondern auch industriell und logistisch bewältigen zu können, bedarf es gut vernetzter Produktions- und Lieferketten, die den frischen Fisch schnell und möglichst fangfrisch an den Konsumenten bringen. Entscheidend für die Haltbarkeit des Fisches ist dabei eine sachgemäße Kühlung, die in den meisten Fällen durch den Einsatz von Eis gesichert wird. So auch in der Fabrik eines großen Fischverarbeiters im Norden Dänemarks. „Da die Eisanlagen mit 15 m Länge zu groß für die Fabrik waren, mussten diese außerhalb des Gebäudes Platz finden“, berichtet Michael Walleter, Leiter Vertrieb und Marketing bei der KTI-Plersch Kältetechnik GmbH. „Gleichzeitig musste der 40 m lange Weg von der Eisproduktion beziehungsweise dem Eislager zu vier sogenannten Ice Dosern, die das Eis in die Transportboxen für den Fisch verfüllen, sorgfältig geplant werden. Anderenfalls könnte es zu Schwierigkeiten bei der Versorgung kommen, da die Doser selbst nur circa 150 kg Eis aufnehmen können und die Flexibilität der Zufuhr mit jedem Meter Entfernung weiter abnimmt.“

Scherbeneis hygienisch erzeugen

Eine weitere Herausforderung bestand im konkreten Design der Anlagen, da das Eis zu jedem Zeitpunkt hygienisch einwandfrei sein muss. Dies bedeutete auch, möglichst keine schwer zu reinigenden Zwischenräume zuzulassen. Da der Eiserzeuger Scherbeneis produziert mit einer Dicke von circa 1,5 bis 2 mm, das anfällig ist für Verklumpen durch Feuchtigkeit in der Luft beziehungsweise Antauen und anschließendes Verkleben durch Wieder-Gefrieren, musste außerdem darauf geachtet werden, das Feuchtigkeitsniveau und die Temperatur im Eislager konstant niedrig zu halten. Anderenfalls könnte das Eis nicht mehr sachgerecht dosiert werden und würde außerdem seinen markanten Vorteil gegenüber anderen Eissorten einbüßen, der in dem geringen Volumen und der gleichzeitig großen Oberfläche für einen maximalen Kühleffekt besteht. Nicht zuletzt sollte auch die Energieeffizienz der gesamten Anlage optimal sein, da die Erzeugung von Eis einen sehr energieintensiven Prozess darstellt.

Modularer Aufbau der Anlagen durch Standard-Container

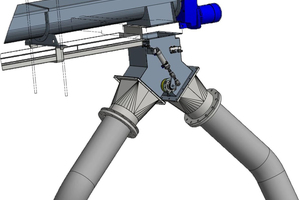

„Die Problematik des Platzmangels innerhalb des Gebäudes konnten wir dadurch beheben, dass wir die Anlagen in handelsübliche Hochseecontainer integrierten“, erklärt Walleter. „Durch diese für unsere hauseigenen Kältelösungen typische Herangehensweise war es möglich, den leistungsstarken Eiserzeuger mit 100 t Tagesleistung und das dazugehörige 90-Tonnen-Lager mit von KTI selbst gefertigtem Eisrechensystem auf einer Stahlkonstruktion neben der Außenwand der Fabrik zu stapeln, sodass die unter der Decke im Gebäude verlaufende Eisförderung und -verteilung gut erreichbar sind. Im Ergebnis wird so innen kein Platz verbraucht und das Eis kann zügig an die Doser weitergegeben werden.“ Für die verbleibende Distanz musste jedoch nach wie vor das Zusammenspiel mit dem Eislager genauestens kontrolliert werden. „Hier entwickelten wir eine intelligente Steuerung, die einerseits dafür sorgt, dass immer genug Eis vorhanden ist und andererseits verhindert, dass es zu lange ungenutzt im Transportsystem verbleibt“, berichtet Walleter. „Durch die Auswahl geeigneter Förderschnecken, die ausschließlich mit lebensmittelechten Fetten geschmiert werden, und den Verzicht auf Trichter konnten wir außerdem sicherstellen, dass das eingesetzte Scherbeneis auf dem Weg zu den Verpackungsboxen für den Fisch nicht verklumpt oder verunreinigt wird.“

Ausführung in Edelstahl

Um darüber hinaus den Anforderungen an eine hygienische Erzeugung und Lagerung des Eises zu begegnen, entschieden sich die Verantwortlichen bei KTI für eine Ausführung nahezu sämtlicher eisberührter Teile in Edelstahl. „Die Konstruktion eines Tanks aus Edelstahl innerhalb des Eislagers stellte eine große Herausforderung dar“, erklärt Walleter. „Da ein beweglicher Rechen für die gleichmäßige Verteilung des Eises sorgt, durften keine Querstreben verbaut werden. Um die Stabilität und Ebenheit der Wände dennoch zu garantieren, mussten wir nach zahlreichen Absagen von Metallbauern die Fertigung des Tanks selbst in die Hand nehmen.“ Durch die keimabweisenden Eigenschaften des eingesetzten Edelstahls und dessen Widerstandsfähigkeit gegenüber Reinigungsmitteln konnte schließlich eine Kontamination des Eises nahezu ausgeschlossen und die Reinigung gleichzeitig erleichtert werden. Hierfür wurde beim Design der Anlage außerdem darauf geachtet, Toträume durch eben verschliffene Nähte zu minimieren sowie schwer zu reinigende Teile wie Antriebselemente für den beweglichen Rechen in einem Gehäuse zu verbauen. Als zusätzliches Feature zur Verringerung des Kontaminationsrisikos sorgt ein Schmiermittelautomat für die regelmäßige Schmierung der beweglichen Antriebsteile mit lebensmittelechtem Fett.

Energieeffizienz durch Ammoniak, Economizer

und Pre-Chiller

Um schließlich den gesamten Prozess von der Eiserzeugung bis zur Lagerung und anschließenden Verteilung energetisch zu optimieren, installierte KTI zusätzlich eine Wasservorkühlung (Pre-Chiller), die das vorhandene Frischwasser mit einer Temperatur von 18 °C vorab auf 5 °C herunterkühlt, bevor es in Eis umgewandelt wird. Da die vorgeschaltete Kühleinheit im Bereich von circa 0 °C arbeitet, während das Eis bei -25 °C erzeugt wird, verbraucht diese weniger Energie und es ergibt sich eine signifikante Einsparung. „Zusätzlich kommt als Kältemittel bei der Eiserzeugung das umweltschonende und praktisch unbegrenzt vorhandene Ammoniak (NH3) zum Einsatz, was in Kombination mit einem sogenannten Economizer und dem Pre-Chiller die Energieeffizienz um circa 10 % gegenüber vergleichbaren Anlagen senkt“, so Walleter. „Damit die Luft im Eislager außerdem nicht durch die Außentemperatur erwärmt wird und damit der Energieverbrauch ansteigt, wurde eine umfangreiche Isolierung des Lagers vorgenommen.“ Zum Einsatz kamen hier die von KTI patentierten und in der Branche einzigartigen Air Channels, die eine Art Isolierschicht zwischen Innen- und Außenwand des Containers bilden, durch die beständig kalte Luft strömt. Auf diese Weise hält sich die Temperatur im Lager konstant auf -7 °C und ein allmähliches Erwärmen und Antauen des Eises wird verhindert. Durch diese technische Ausgestaltung der Eislager wird sichergestellt, dass das produzierte Eis über mehrere Tage problemlos gelagert und anschließend auch noch gefördert werden kann.

„Generell gestaltete sich die Montage der gesamten Eisversorgung parallel zu den laufenden Bauarbeiten der Fabrik problemlos und zügig, da wir sämtliche Anlagen bereits inhouse vormontierten und somit zahlreiche Arbeiten vor Ort wegfielen“, erklärt Walleter abschließend. „Das heißt die Container mussten nach der Anlieferung per LKW auf dem Fabrikgelände lediglich noch zusammengefügt, einige Rohrleitungen verbunden und Kabel verlegt werden. Die betriebsinternen Abläufe wurden damit praktisch nicht beeinträchtigt und die Montagezeit verkürzte sich von drei bis vier Monaten auf circa sechs Wochen.“