Hygienischer Betrieb von Verdunstungskühlanlagen

Konstruktion, Wasserbehandlung, Prozesssteuerung und Organisation

Die Anforderungen an den Betrieb und die Überwachung von Verdunstungskühlanlagen sind durch die Verabschiedung der VDI 2047 Blatt 2 und das bevorstehende Inkrafttreten der 42. BImSchV gestiegen. Hierbei gilt es nun, verschiedene Aspekte in Bezug auf Konstruktion, Wasserbehandlung, Prozesssteuerung und organisatorische Maßnahmen zu beachten. Eine Checkliste hilft dabei, dass man keine wichtigen Aspekte übersieht.

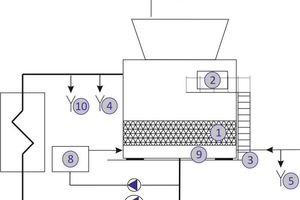

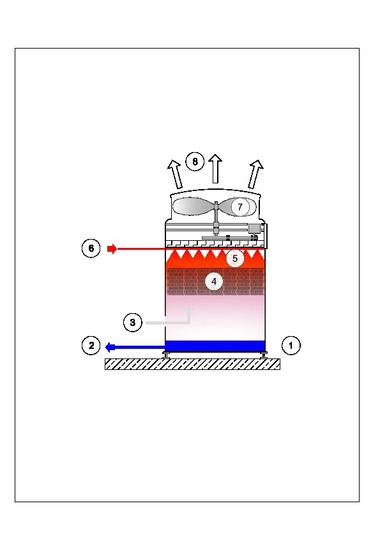

Der Geltungsbereich der 42. BImSchV erfasst alle Verdunstungskühlanlagen und Nassabscheider, bei denen Wasser verrieselt/versprüht wird oder anderweitig mit der Atmosphäre in Kontakt kommen kann. Das Blatt 2 der VDI Richtlinie 2047 beschränkt sich auf Anlagen mit einer thermischen Rückkühlleistung von <200 MW, größere Anlagen werden in Zukunft von dem, zurzeit in Arbeit befindlichen, Blatt 3 behandelt. In den Abbildungen 1 bis 3 sind die typischen Verdunstungskühlanlagen dargestellt, die unter diese Richtlinie fallen. Das ist der klassische offene Nasskühlturm (Bild 1), aber auch Rückkühler mit adiabater Vorkühlung (Bild 2 und 3). Bei letzterem System spielt es keine Rolle, ob das nicht verdampfte Sprühwasser aufgefangen und wiederverwendet wird (Zirkulation) oder direkt in den Abfluss geleitet wird. In allen Fällen finden die Richtlinien und die 42. BImSchV Anwendung.

Eine weitere praktische Arbeitsgrundlage stellt das bereits 2005 veröffentlichte und zurzeit in Bearbeitung befindliche VDMA-Einheitsblatt 24649 (Hinweise und Empfehlungen zum wirksamen und sicheren Betrieb von Verdunstungskühlanlagen) dar. Ziel der Verordnung und Richtlinien ist es, den Rahmen für einen hygienischen Betrieb von Verdunstungskühlanlagen zu definieren.

In Tabelle 1 sind die vier Säulen dargestellt, die zu einem hygienischen Betrieb führen sollen. Dies betrifft konstruktive Merkmale, auf die weiter unten nochmals eingegangen wird, aber auch eine hygienisch angepasste Prozesssteuerung soll, z. B. durch Lastwechsel oder Kaskadenbetrieb, eine gleichmäßige und ständige Durchströmung des Kühlwasserkreislaufes erzwingen. Eine zentrale Rolle beim hygienischen Betrieb nimmt die Zusatzwasseraufbereitung und Kühlwasserbehandlung in Verbindung mit einer Regel- und Dosieranlage ein. Die Minimalforderung hierbei ist die Regelung der elektrischen Leitfähigkeit und die Möglichkeit der automatischen Dosierung eines Biozides.

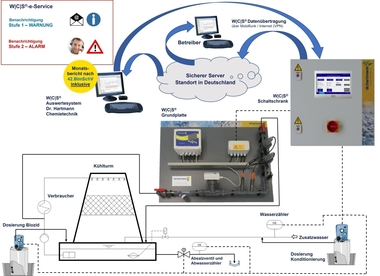

In Bild 4 und 5 ist eine beispielhafte Regel- und Dosieranlage der Firma Aquatech GmbH abgebildet. Die komplett vormontierte und betriebsbereit gelieferte Anlage besteht aus einem Technik- (Bild 4) und Lagercontainer (Bild 5). Im Technikcontainer wird das Kühlwasser über eine Armaturentafel geführt, auf der relevante Parameter, wie der pH-Wert und die elektrische Leitfähigkeit, gemessen und die Kühlwasseradditive dosiert werden. Über eine SPS-basierte Steuerung werden die Messdaten gesammelt, ausgewertet, archiviert und zur Datenübertragung zur Verfügung gestellt. Die Kühlwasserbehandlungsanlage kann über ein berührungssensitives Display beobachtet und gesteuert werden. Im zweiten Container erfolgt die Lagerung der Kühlwasseradditive entsprechend den Forderungen der einschlägigen Gesetze und Verordnungen.

Zu den konstruktiven Merkmalen gehören unter anderem Revisionszugänge zur Kontrolle von hygienisch relevanten Bauteilen, wie z. B. den Sprühdüsen, Tropfenabscheidern oder den Kühlturmpackungen. Auch sollte um den Kühlturm eine ausreichende Verkehrsfläche vorhanden sein, die den einfachen Ausbau von Komponenten, wie den Kühlturmpackungen oder Sprühstöcken, während der Wartungsarbeiten ermöglicht. Neben den Sichtkontrollen und mechanischen Arbeiten bedarf es auch der Untersuchung von Wasserproben, die an repräsentativen Stellen entnommen werden müssen. Generell sind Wasserproben zur Bestimmung von mikrobiologischen Parametern in Strömungsrichtung vor der Bioziddosierung zu ziehen. Die optimale Probennahmestelle liegt zwischen der Umwälz- oder Sprühwasserpumpe und Versprühung oder Berieselung. Zu Zwecken der Desinfektion sollte diese vorzugweise abflammbar sein. Die hier beschriebenen konstruktiven Maßnahmen sind nochmals in Bild 6 schematisch dargestellt.

Neben diesen technischen Maßnahmen werden aber auch klare organisatorische Forderungen gestellt. Zentral hierbei ist, neben der Festlegung von Zuständigkeiten und Verantwortlichkeiten, die technische Qualifikation des Betreibers und Betriebspersonals. Diese kann über eine lizenzierte Hygieneschulung nach VDI 2047 Blatt 2 erlangt werden.

Als Hilfe zur Überprüfung, inwieweit eine Verdunstungskühlanlage den hygienischen Anforderungen an Betrieb und Überwachung entspricht, dient die abgebildete Checkliste, die die wesentlichen Kriterien enthält.