Kälteerzeugung für Tieftemperaturanwendungen

Effizienzvergleich von Anlagen zwischen -40 und -110 °C

Es gibt verschiedene technische Möglichkeiten zur Kälteerzeugung für Tieftemperaturanwendungen bis -110 °C. Hierzu zählen Kaskadensysteme, der Einsatz von Flüssigstickstoff und Kaltluftkältemaschinen. Ihre Einsatzmöglichkeiten, Vor- und Nachteile sowie die Effizienz bei der Kälteerzeugung werden nachfolgend verglichen.

Der Klimawandel führte dazu, dass fluorierte Kältemittelgase aufgrund der EU F-Gas-Verordnung schrittweise aus dem Verkehr gezogen werden. Dies drängt den Markt zur Entwicklung und Anwendung neuer Technologien, um die derzeit auf dem Markt verwendeten Kältemittel mit hohem Treibhauspotenzial zu ersetzen (durchschnittliches Treibhauspotenzial bis 2030: GWP < 500).

Es gibt bereits nachhaltige und umweltfreundliche Lösungen für Heiz- und Kühlanwendungen. Beispielsweise werden CO2-Wärmepumpen (GWP100=1) für die Warmwasserbereitung zu Hause oder als Booster-Systeme für die Gewerbekälte eingesetzt. Des Weiteren wird Propan (GWP100 = 3) für Kaltwassersätze und Ammoniak (GWP100=0) für industrielle Anlagen verwendet.

Für Anwendungen im Tieftemperaturbereich ist die Verfügbarkeit von Kältemitteln sehr begrenzt. Derzeit gibt es eine Ausnahme für Kältemittel mit hohem GWP für die Bereitstellung von Temperaturen unter -50 °C (Ultra-low Temperature, kurz: ULT). Die Kosten für geeignete fluorierte Kältemittel steigen und die Verfügbarkeit nimmt stetig ab. Darüber hinaus wird die Ausnahme für diese Kältemittel diskutiert, da auf dem Markt Lösungen verfügbar sind, die Ultra-Tieftemperatur-Anwendungen mit nachhaltigen Kältemitteln ermöglichen.

Im folgenden Artikel wird ein Effizienzvergleich von diesen Anlagen durchgeführt. Dabei werden ein Kaskadensystem, Flüssigstickstoff und die dem Stand der Technik entsprechende Kaltluftkältemaschinen von Mirai Intex für Anwendungen im Tieftemperaturbereich verglichen.

Verfügbare Kältemittel

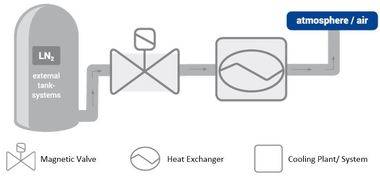

Die gebräuchlichsten Lösungen für Temperaturen unter -50 °C sind Dampfkompressionskältemaschinen als Kaskade oder zweistufige Anlage, Flüssigstickstoff (LN2)-Systeme und die Kaltluftkältemaschine. Da alle genannten Systeme unterschiedliche Arbeitsprinzipien haben, führt dies zu unterschiedlichen Leistungen bei niedrigeren Temperaturen. Beispielsweise basiert das Arbeitsprinzip eines Dampfkompressionssystems auf dem Carnot-Prozess, während die Kaltluftkältemaschine den Joule-Prozess verwendet. Bei direkten LN2-Systemen wird verflüssigter Stickstoff eingesetzt, der bei -196 °C gelagert und in einem Wärmetauscher für den Kühlbedarf verdampft wird.

Die derzeitige Technologie der ULT-Kaskadensysteme ist durch die wenigen, bei diesen Temperaturen einsetzbaren Kältemittel begrenzt. Der Temperaturbereich eines Kältemittels wird maßgeblich durch dessen Sättigungsdampfdruckkurve bestimmt. Eine Auswahl von Dampfdruckkurven von einigen, üblichen Kältemittel ist in Abbildung 4 übersichtlich dargestellt. Unter anderem ist zu sehen, dass für Temperaturen zwischen 20 °C bis -50 °C ausreichend Kältemittel verfügbar sind. In der Regel gilt: Je kleiner die Moleküle des Kältemittels, desto niedriger ist die minimale Verdampfungstemperatur des Kältemittels. Aufgrund dieser Tatsache gibt es nur wenige Kältemittel, die für Anwendungen unter -50 °C geeignet sind. Eines dieser Kältemittel ist R23 mit einem hohen GWP100 von 14.900. Das andere ist R469A, eine Kältemittelmischung mit einem hohen GWP100 von 1.357. Natürliche Kältemittel, die in ULT-Anwendungen verwendet werden, sind z.B. Methan, Ethan und Ethylen. Diese alternativen Kältemittel sind jedoch entweder brennbar oder haben einen herausfordernden Temperaturgleit.

Effizienz in der Tieftemperaturlagerung (Kryolagerung)

Im Allgemeinen gilt: Je niedriger die Temperatur, desto höher ist der Aufwand, diese zu erreichen. Wenn es um die Effizienz von Niedrigtemperatur-Lageranwendungen geht, ist es am wichtigsten, das Gleichgewicht zwischen den erforderlichen Lagertemperaturen, der geeigneten Isolierung und dem effizienten Be- und Entladeverfahren zu finden.

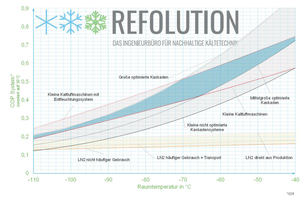

Die Tieftemperatur- oder Tiefkühllagerung erfordert Temperaturen von -30 °C bis -160 °C. Die drei gebräuchlichsten Technologien für die ULT-Kühlung werden in Abbildung 1 verglichen, wobei der graue Bereich den „Coefficient of Performance“ (COP) von Kaskadensystemen darstellt, der orange Bereich den COP von Flüssigstickstoff und der rote Bereich den COP der Kaltluftkältemaschine von Mirai Intex. Die COP-Werte entsprechen jeweils einer Wärmesenke bei 30 °C Umgebungstemperatur.

Je näher das System an der Umgebungstemperatur arbeitet, desto effizienter sind Kaskadensysteme, die auf dem Carnot-Prozess basieren. Gleichzeitig haben diese dann auch einen geringeren, zusätzlichen Wärmeeintrag in den Kühlraum. Das liegt daran, dass die Abwärme der Ventilatoren und der Abtauheizung am Verdampfer durch den geringeren Temperaturunterschied weniger Einfluss auf die Temperatur im Kühlraum hat. Da kein Verdampfer und damit auch keine Ventilatoren im Kühlraum einer Kaltluftmaschine benötigt werden, ist die benötigte Kühlleistung aufgrund des nicht vorhandenen Verdampfers noch geringer. Somit spielt die von diesen Komponenten erzeugte Wärme keine Rolle bei der Kühllastberechnung.

Während des Betriebs eines Verdampfers bei einer Temperatur unter 0 °C agglomeriert Feuchtigkeit in Form von Eis auf der Oberfläche und reduziert den Wärmeübergang. Durch den reduzierten Saugdruck wird zusätzliche Energie benötigt, da dies zu einem Anstieg des Verdichtungsverhältnisses führt. Wenn ein kritischer Punkt für die Wärmeübertragung erreicht ist, muss das Eis entfernt werden, indem es mit thermischer Energie geschmolzen und das Wasser aus dem gekühlten Raum transportiert wird. Nur etwa 30 % der Energie für das Abtauen bei -20 °C wird zum Schmelzen des Eises verwendet. Die restliche Energie wird an den Kühlraum abgegeben oder in der Masse des Verdampfers gespeichert (Pradeep Bansal et al., 2010). Beim Einsatz der Mirai-Kaltluftkältemaschine kann auf Ventilatoren im Kühlraum verzichtet werden, da die offene Kaltluftkältemaschine mit Luft aus dem Kühlraum arbeitet und diese zwischen der ölfreien Kältemaschine und dem Kühlraum zirkuliert. Zudem ist keine zusätzliche Temperaturdifferenz für die Wärmeübertragung im Wärmetauscher erforderlich. Hinsichtlich des geringeren Kühlbedarfs kann die Umluftmaschine je nach Anwendung bereits bei Temperaturen <-40 °C effizienter arbeiten. Die Standard-Mirai-Kaltluftkältemaschine ist im Vergleich zu Flüssigstickstoff bei Temperaturen >~-130 °C effizienter.

Neben der höheren Effizienz der Kaltluftkältemaschine bietet das System Vorteile wie z.B. niedrige Taupunkttemperaturen (die zu weniger Eis auf den gekühlten Produkten führen), ausfallsicheren Betrieb (durch den fortschrittlichen Turbo-Verdichter-Expander (Compander)) und Temperaturflexibilität (für höhere oder niedrigere Temperaturen ist kein zusätzliches Kühlsystem erforderlich). Nicht zuletzt sind keine besonderen Anforderungen an den Maschinenraum und keine Dichtheitsprüfungen erforderlich. Die Mirai-Kaltluftkältemaschine muss nicht abgetaut werden, da das fortschrittliche Entfeuchtungssystem eine Temperaturstabilität mit einer Abweichung von 0,5 K ermöglicht, wodurch sichergestellt wird, dass das Produkt seine Temperaturspezifikation nicht überschreitet.

In der Regel sind größere Kältemaschinen aufgrund kleinerer Toleranzen, Wärmeleitfähigkeit und anderer Effekte effizienter. Dies wird in den Abbildungen 1 und 3 berücksichtigt. Der verwendete Maßstab: Klein bedeutet unter 5 kW und groß über 100 kW Kälteleistung.

Effizienz in der Tiefsttemperatur-Sekundärfluid- und Prozesskühlung

Im Allgemeinen gilt: Je niedriger die Temperatur, desto höher ist der Aufwand, sie zu erreichen. Wenn es um die Effizienz der Prozesskühlung geht, ist es wichtig, die Balance zwischen der notwendigen Prozesstemperatur und der Implementierung von Wärmerückgewinnungssystemen zu finden.

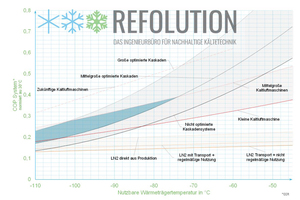

Viele Anwendungen erfordern Wärmetauscher zur Kühlung von Prozessgas oder anderen Arten von Fluiden. Die geschlossene Kaltluftkältemaschine hat standardmäßig Luft als Kältemittel, arbeitet aber in einem geschlossenen Kreislauf mit einem Wärmetauscher und verliert ihren energetischen Vorteil gegenüber den anderen Systemen mit geringeren nutzbaren Kühlleistungen durch die Nebenaggregate. In Abbildung 3 werden die drei Technologien zur Kühlung eines Sekundärfluids verglichen.

Für Anwendungen, bei denen ein ernsthaftes Risiko einer chemischen Reaktion im Falle eines Wärmetauscherbruchs besteht, kann die Kaltluftkältemaschine mit Stickstoff betrieben werden. Dampfkompressionssysteme sind so ausgelegt, dass sie innerhalb eines bestimmten Bereichs arbeiten und für diese spezifischen Bedingungen optimiert sind. Daher sind diese meist nicht flexibel und weisen in der Regel ein ineffizientes Teillastverhalten auf. Die Mirai-Kaltluftkältemaschine kann bei jeder Temperatur arbeiten und sich aufgrund eines einzigen, drehzahlgeregelten Companders an Änderungen der Prozessparameter anpassen. Dadurch weist sie im Teillastbetrieb eine höhere Effizienz als herkömmliche Dampfkompressionssysteme auf. Dies ist sehr vorteilhaft für Prozesse mit schnell wechselnden Kühllasten. Die Inbetriebnahme der Luftkreislaufmaschine ist mit ihrem Plug & Play-Design einfach und eignet sich für die Nachrüstung bestehender Systeme, um Kältemittel mit hohem GWP zu ersetzen. Ein allgemeiner Vergleich der Kältetechnologien ist in der Tabelle zu finden.

Zusammenfassung und Ausblick

Mit vielen Vorteilen bei der Kaltluftkältetechnik, wie z.B. Zukunftssicherheit, Langlebigkeit, Zuverlässigkeit, Sicherheit uvm., zeigt sich, dass sie auch bei der Volllasteffizienz bereits bei der Lageranwendung unter -40 °C und bei der Prozesskühlung unter -60 °C wettbewerbsfähig ist. Bei noch tieferen Temperaturen unterhalb -80 °C ist die Kaltluftkältetechnik kaum zu schlagen. Aufgrund der Tatsache, dass LN2 selbst mit dem effizientesten Produktions- und Transportsystem bei -196 °C produziert wird, ist es bei Temperaturen über -110 °C nicht effizient und sollte in diesen Temperaturbereichen nur dann in Betracht gezogen werden, wenn ein spezifischer Projektbedarf besteht. Die neue Generation von Kaltluftkältesystemen von Mirai Intex ist die umweltfreundlichste Lösung für ULT-Anwendungen in den Betriebsbereichen, die in diesem Bericht beschrieben werden.

Literatur

P. Bansal, D. Fothergill & R. Fernandes (2010). Thermal analysis of the defrost cycle in a domestic freezer. International Journal of Refrigeration, 33(3), 589–599. //doi.org/10.1016/j.ijrefrig.2009.11.012:https://doi.org/10.1016/j.ijrefrig.2009.11.012

UBA. (2000). Prozessdetails: Xtra-generischN2 (flüssig) [Press release]. //www.probas.umweltbundesamt.de/php/prozessdetails.php?id=%7B0E0B2E00-9043-11D3-B2C8-0080C8941B49%7D:https://www.probas.umweltbundesamt.de/php/prozessdetails.php?id=%7B0E0B2E00-9043-11D3-B2C8-0080C8941B49%7D

Annahmen für Berechnung

Flüssiger Stickstoff

– Spezifische Verflüssigungsarbeit el,real = 1568 kJ/kg (von 30 °C zu -196 °C, Verflüssigereffizienz 50 % (0,55 kWh/m³ (Umweltbundesamt, 2000)) – Abdampfrate 1 %Vol./d – Nur 5/6 des produzierten Volumens kommen beim Kunden an – 5 % Transferverlust in einem Batch-Prozess

Mirai-Kaltluftmaschine

– Bis zu 30 % höherer Effizienz aufgrund des Entfeuchtungssystems (offene Maschine) – Kälteleistung und elektrische Leistung aus Datenblättern (geschlossene: MC10 C/W/T, MC23 C/W/T, MC80 C/W/T; offene: MC15 O/A) – Werte mit eigenen Experimenten nachvollzogen

Kaskadensystem

– Effizientes Kaskadensystem mit geringem Druckverlust (0,06 bar Saugseitig – Industriestandard)

– Minimal zulässige Sauggastemperatur von -50 °C (Werkstoffe für Tiefsttemperaturen) – ΔT Kaskadenwärmetauscher von 5 K – ΔT Verflüssiger 8 K – ΔT Verdampfer im Kühlraum 10 K – ΔT Verdampfer zu Fluid 5 K – Nicht optimierte Kurven basierend auf Messungen