Kühl gerechnet statt heiß geschweißt

Hospital gewinnt Wettlauf mit der ZeitDie Umstellung von herkömmlichen Schweißverbindungen auf mechanische Rohrverbindungen bei einer neuen Heiz-, Kühl- und Lüftungsanlage rettete den Zeitplan beim Bau eines der größten und modernsten Krankenhäuser der Niederlande. Die Maßnahme sparte nicht nur Zeit und Kosten, sondern verbesserte auch den Leistungsgrad und die Arbeitsplatzsicherheit.

Das Jeroen Bosch-Krankenhaus wird in Hertogenbosch gebaut, um die an fünf verschiedenen Standorten angebotene medizinische Versorgung in einem höchst modernen Krankenhaus für Allgemeinmedizin zu vereinen. Nach voraussichtlicher Fertigstellung in 2011 wird das Krankenhaus mit 1000 Betten die 360 000 Einwohner der Stadt versorgen und als Ausbildungskrankenhaus dienen.Das 50 Mio. €-Projekt wird eines der größten Krankenhäuser im Süden der Niederlande sein und wird als das am meisten auf Patienten orientierte Krankenhaus in den ganzen Niederlanden gepriesen. Moderne Pflege in einer gewohnten Umgebung ist der Leitgedanke des Jeroen Bosch-Krankenhauses, und diese Rücksichtnahme und Berücksichtigung der Umgebung waren auch beim Bau von zentraler Bedeutung. Erdwärmepumpen wurden als energiesparender Antrieb für die Heiz- und Lüftungsanlage des Gebäudes gewählt. Da diese Wasser mit einer geringeren Temperatur abgeben als herkömmliche Brenner, muss eine größere Menge Wasser umgewälzt werden, um die erforderliche Energie zu liefern, weshalb Rohre mit großem Durchmesser verwendet werden müssen. Drei große Maschinenräume von je 150 m x 40 m – der Größe eines Fußballplatzes – wurden entworfen, um die Anlage aufzunehmen, wobei das einjährige Bauprogramm mehrere Phasen umfasste.

Probleme beim Schweißen | Nach ein paar Monaten wurde den Maschinenbauingenieuren Burgers Ergon klar, dass die geplante Rohrleitungsinstallation beim Verschweißen zu Problemen und somit zu Verzögerungen führt. Da das Originaldesign keine Ausdehnung oder Kontraktion in der Anlage zuließ, waren die Installateure im Begriff, die Steigleitungen mit zusätzlichen Dehnungsschleifen zu versehen, um etwaige Bewegungen auszugleichen. Das Verschweißen von zwei Schleifen nahm zwei Wochen in Anspruch, und bei 20 Steigleitungen, die jeweils eine Schleife benötigten, hätten die Nachbesserungsarbeiten die Installationszeit um zehn Wochen verlängert. Der Projektingenieur Hans Nijenboer wurde zur Abhilfe herangezogen. „Als ich hinzu kam, befanden sich bereits herkömmlich verschweißte Steigleitungen und Verteiler am Standort“, erklärte Nijenboer. „Die technischen Berater stellten fest, dass keine guten Fortschritte gemacht wurden und der Abschluss während der geplanten Installationszeit von 20 Wochen nicht möglich war. Da ich bereits mit mechanischen Rohrverbindungssystemen gearbeitet hatte, entschied ich mich, Victaulic anzurufen, ob Sie vielleicht eine bessere Lösung anbieten könnten.“

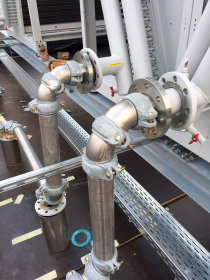

Schweißfreie Lösung | Die Lösung bestand darin, die Schweißarbeiten abzubrechen. Das Projekt verlangte nach einer schnellen Methode der Installation von bis zu 12 Zoll weiten Rohren im Maschinenraum zum Anschluss der Pumpe und Kühlgeräte an den Rest der Anlage. Um diese Anforderung zu erfüllen, empfahlen die Ingenieure von Victaulic (www.victaulic.com) ein komplettes, genutetes Victaulic-System von den Rohrverbindungen und Armaturen bis hin zu den Ventilen und Filtern, einschließlich des jüngsten Sortiments an Rohrverbindungstechnik: „Style 107 QuickVic“ einbaufertige Starrverbindungen. Ohne lose Teile, die abfallen oder verloren gehen könnten, konnten die Rohrverbindungen ohne Ausbau montiert werden und boten eine schnelle, sichere Methode zur Herstellung leistungsfähiger mechanischer Verbindungen. Es wurden außerdem genutete Oventrop-Strangregulierventile installiert. Diese halten die Strömungseigenschaften aufrecht und bieten die korrekte Zufuhr zu den Wärmeübertragungsspulen, was für die korrekte Abgabe von Energie für den wirksamen und sparsamen Betrieb sorgt. Als Alternative zu geschweißten Dehnungsschleifen empfahlen die Victaulic-Ingenieure wartungsfreie „Style 155“-Ausdehnungskompensatoren, die nicht nur effektiver waren, sondern auch Einsparungen an Zeit und Kosten mit sich brachten. Es wurden außerdem flexible Kupplungen hinzugefügt. Während verschweißte Rohrverbindungen sich beim Aufheizen der Rohrleitungen ausdehnen und Druck auf die Abzweigungsverbindungen ausüben und bei diesen allmählich zu einem Bruch geführt hätten, lassen die flexiblen Rohrverbinder von Victaulic lineare Bewegungen und Biegungen zu. So ermöglicht die Flexibilität der Victaulic-Installation eine Berücksichtigung der thermischen Ausdehnung und Kontraktion. Zudem konnten damit die umfassenden Wartungsmaßnahmen und das Ausschalten der Anlage zum Zweck der Installation von Ausgleichsvorrichtungen vermieden werden.

Maximierung der Leistungsfähigkeit der Rohrleitungen | Nijenboer kontaktierte außerdem die Konstruktionsabteilung von Victaulic (CPS), um die Nutzung des Rohrleitungssystems optimieren zu lassen. Die CPS-Analyse brachte eine Reihe von Problemen zum Vorschein. „Obwohl die Lastschrift eine Länge von 2,5 m vorsah, wurde klar, dass bei der Bodenerhebung eine Länge von 3 m erforderlich war. Wäre das nicht bemerkt worden, hätte diese fehlende Länge zu mehr Zeitverlust und Kosten geführt“, sagt Nijenboer.

Lieven Luypaert, Teammitglied von CPS, erläuterte: „Die 3D-Pläne von Victaulic zeigten Fehler auf, die auf 2D-Zeichnungen nicht zu sehen waren und später zu weiteren Problemen geführt hätten. Zum Beispiel waren keine Schmutzfilter vorgesehen, wodurch die Anlage verstopfen würde.“

Luypaert und der Victaulic-Manager für die Benelux-Länder, Bart Vandedrinck, unterstützten das Projekt durch regelmäßige Ortsbegehungen, bei denen Anleitungen gegeben und der Fortschritt sowie der reibungslose Ablauf geprüft wurden.

Schnellere Fertigstellung | Nach Abschluss der ersten Phase gesteht Nijenboer zu, dass viel gelernt wurde. „Die zweite Phase war wesentlich einfacher“, sagte er. „In Zusammenarbeit mit Lieven konnten wir voraus planen, wobei Victaulic CPS bei der frühzeitigen Identifizierung und Beseitigung potentieller Probleme und Entwicklung von Rohrleitungswegen mit mechanischen Verbindungen halfen.“ Nijenboer entschied sich auch für das „bag and tag“-System, bei dem die Lieferung von Produkten an die Krankenhausbaustelle die Materialbeförderung reduzierte. Lieferungen wurden entsprechend des Bauplans und der Projektzeichnungen vorgenommen und deutlich mit dem Inhalt und Standort gekennzeichnet, um die Lagerung vor Ort zu minimieren und die Beförderung von Materialien an den korrekten Ort zu beschleunigen. „Die korrekten Materialien wurden geliefert, wann und wo wir sie brauchten. Zeitgerechte Lieferungen bedeuteten, dass wir unseren Projektzeitplan einhalten konnten“, erklärte Nijenboer. Die Verwendung von vorgefertigten Artikeln, soweit möglich, sorgte für die schnelle und einfache Installation, was weitere 100 bis 200 Stunden beim Gesamtprojekt einsparte.

Vorteile nicht verschweißter Verbindungen | Anfänglich standen die Installateure der Entscheidung über die Verwendung mechanischer Rohrleitungsverbindungen skeptisch gegenüber, waren aber im Laufe der Arbeiten beeindruckt. Sie fanden, dass es einfacher war, in beengten Räumen zu arbeiten, und die Installation auf Höhen war sicherer und schneller und reduzierte das Gefahrenrisiko während der Arbeiten, da keine losen Teile herunter fallen konnten. In Bezug auf den Arbeits- und Umweltschutz stellte Victaulic ebenfalls einen großen Vorteil dar. „Das Schweißen ist nicht gut für die Gesundheit“, sagte Nijenboer. „Die Hitze verbrennt die Farbe und gibt schädliche Dämpfe ab, die von den Installateuren eingeatmet werden und die Umluft verschmutzen. Es besteht außerdem eine hohe Brandgefahr, was bei einer flammenlosen Methode vermieden wird.“ Da bei mechanischen Rohrverbindungen im Gegensatz zum Schweißen auch kein Strom benötigt wird, wurde außerdem Energie eingespart.

Projekterfolg | Zum Schluss war das Projekt ein Erfolg, da die potentiellen Probleme identifiziert und wirksame Lösungen gefunden wurden. Durch Kürzung der Installationszeit für die Rohrleitungen um 30 bis 40 % und Reduzierung der Materialbeförderung wurden die Arbeitsstunden auf der Baustelle reduziert, um die höchste Effizienz innerhalb kürzester Zeiten zu erzielen. Die Umstellung auf Victaulic gestattete den Abschluss des Programms in 14 anstatt der geplanten 20 Wochen. Sie sparte außerdem potentiell weitere zehn Wochen, indem die Notwendigkeit des Verschweißens von Dehnungsschleifen beseitigt wurde, was dazu beitrug, eine moderne Einrichtung wirksam und zeitgerecht zu bauen. „Es handelt sich hierbei um eine schnelle und wirksame Baumethode, und unser nächstes Projekt wird bereits das gesamte Victaulic-Paket enthalten“, sagte Nijenboer abschließend. Mit über 240 Fachärzten bietet das Jeroen Bosch-Krankenhaus klinische Pflege auf dem höchsten Niveau und leistet einen wesentlichen Beitrag zur Schulung von Ärzten und Krankenpflegern. In seiner Mitte befindet sich eine hochwertiges Heiz- und Lüftungsanlage, die den Anforderungen des Gebäudes gerecht wird und mit höchster Effizienz arbeitet.