Mehr Leistung für Parmesan und Co.

Umrüstung eines Niedrigtemperatur-Kältelagers

Seit dem 1. Januar 2010 verbietet die Europäische Gesetzgebung die Verwendung von neuem R22 zur Instandhaltung von Kälteanlagen. Dieses Verbot hat Folgen für alle Beteiligten des Kältesektors, und insbesondere für diejenigen, die in der Nahrungsmittelkältekette tätig sind.

Die Firma Modena Terminal betreibt ein Kältelager in Modena, nur wenige Kilometer nördlich von Bologna, in Italien, zur Konservierung von Parmesan, aber auch für Nahrungsmittel, die weitaus niedrigere Temperaturen erfordern, wie etwa Fleisch. Das Kältelager ist eines der größten in Italien. Modena Terminal ist unmittelbar von dieser Änderung der gesetzlichen Rahmenbedingungen betroffen, da das Kältelager ausschließlich mit R22 betrieben wird.

Der Betreiber eines Kältelagers für Lebensmittel in Italien, die Firma Modena Terminal, ist aufgrund des Verbots von R22 zum Handeln gezwungen. Die Branchenvereinigung der Kältekammern, Assologistica, in der Modena Terminal Mitglied ist, hat die Aufmerksamkeit ihrer Mitglieder auf die Notwendigkeit der Einhaltung der geltenden Gesetzgebung hingewiesen. Modena Terminal muss sich somit entscheiden zwischen der Schließung des Lagers oder der Umrüstung auf ein anderes Kältemittel, das es ermöglicht, die Firmentätigkeit in Übereinstimmung mit der Gesetzgebung fortzuführen. Auf der Grundlage zahlreicher erfolgreich umgesetzter Projekte hat die Firma Tecnoimpianti, die für die Instandhaltung der Anlagen von Modena Terminal verantwortlich ist, die Verwendung von „Forane 427“ von Arkema (www.arkema.com) empfohlen.

Beschreibung der Anlage | Die Anlage besteht aus fünf Mehrzweck-Kältekammern mit Temperaturen zwischen 0 und -20 °C. Dabei besitzt das Unternehmen eine Kapazität für 3000 t Fleisch bei einem Gesamtvolumen von etwa 8800 m³. Jede Kältekammer besitzt einen Direkt-Expansions-Verdampfer pro Kältekammer, einen Gang zwischen den verschiedenen Kältekammern im Freien bei einer Höchsttemperatur von 14 °C (Volumen von 5880 m³).

Zudem gibt es eine große Kältekammer mit der Bezeichnung „Cellone“. Mit einer Kapazität für mehr als 6000 t Fleisch, das tiefgefroren bei -18 °C / -20 °C gelagert wird, besitzt die Kältekammer ein Volumen von mehr als 54 400 m³ und eine Höhe von 25 m. Zehn Direkt-Expansions-Verdampfer werden bei der Kühlung des Lagers eingesetzt.

Der Lade- und Entladebereich für die große Kältekammer ist auf eine Temperatur von 14 °C eingestellt und besitzt ein Volumen von 5450 m³. Zusätzlich gibt es einen Gefrier-/Schnellgefriertunnel für Frischfleisch mit Temperaturen von -40 °C und einer Kapazität von 20 t pro 18 Stunden. Ein Überflutungsverdampfer mit vier Wärmeaustauschern wird dazu eingesetzt. Der Vorraum des Tunnels wird zur Kühlung von Rindervierteln vor dem Gefrieren und zur Abpackung vor der Lagerung in den Kältekammern verwendet. Die gesamte Anlage wird hauptsächlich nachts mit billigerem Nachtstrom betrieben und steht tagsüber still.

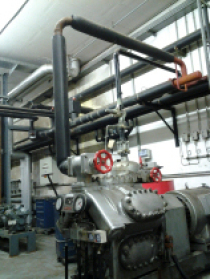

Die Kompressoren | Die Anlage ist mit vier Schraubenkompressoren ausgestattet (300 kW):

n Kompressor 1 (CV1 „Howden XRV 204-145“): Cellone und die 5 Kältekammern

n Kompressor 2 (CV2 „STAL SVR 57“): Cellone + die 5 Kältekammern + Tunnel

n Kompressor 3 (CV3 „STAL SVR 51“): Cellone + die 5 Kältekammern + Tunnel + positive Temperaturbereiche

n Kompressor 5 (CV5 „STAL Type S24“ – senkrechter Kompressor): Kältekammern + positive Temperaturbereiche. Dies ist der kleinste Kompressor, der tagsüber betrieben wird – falls erforderlich.

Jeder Kompressor ist mit einem wassergekühlten Ölkühler mit einer Kapazität von 350 kW, einem Ölabscheider am Ausgang und zwei Kondensatorverdampfern mit jeweils einer Kapazität von 1507 kW ausgestattet. Es ist möglich, einen der Kondensatoren zu bypassen. Der Druck wird über den Wasser- und Luftdurchsatz geregelt. Zudem gibt es eine Aufnahmevorrichtung mit Flüssigkeitspegelmessung und einen Unterkühler.

Die Kältekammern haben Direktverdampfungssysteme. Dabei werden thermostatische Expansionsventile „TEX20“ von Danfoss verwendet. In der großen Kältekammer Cellone kommen zehn Wärmeaustauscher mit einer Austauschfläche von jeweils 628 m² und einem Luftdurchsatz von 60 000 m³/Stunde zum Einsatz. Bei den Kältekammern werden Wärmeaustauscher mit jeweils 493 m² und einem Luftdurchsatz von 40 000 m³/Stunde verwendet.

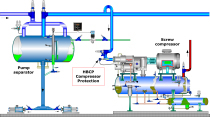

Tiefgefriertunnel | Der Tiefgefriertunnel wird mit einem Überflutungsverdampfer betrieben, der die Wärmeaustauscher des Tunnels versorgt. Dazu werden vier Wärmeaustauscher mit jeweils 500 m² oder 2000 m² Wärmeaustauschfläche und insgesamt acht Ventilatoren, die jeweils 27 500 m³/Stunde Luft durchblasen, verwendet. Das Schema des Flüssigkeitsabscheiders, der über den Unterkühler versorgt wird, dessen Versorgung entsprechend der Pegelmessung im Abscheider geregelt wird, finden Sie auf der nächsten Seite.

Am tiefen Punkt ermöglichen eine Pumpe sowie eine Reservepumpe die Flüssigkeitsversorgung der vier Wärmeaustauscher. Die Schieber sind am Anfang dieser vier Leitungen angeordnet, um den Durchfluss zu regeln. Am Ausgang der Verdampfer wird das Flüssigkeits-/Gasgemisch zum Flüssigkeitsabscheider zurückgeführt. Die Gasphase versorgt den Kompressor. Das Flüssigkeitsvolumen beträgt insgesamt ca.1000 l.

Umrüstungsverfahren | Eine Woche vor der Umrüstung wurden die Kältekammern mit maximaler Belastung gefüllt und die Temperatur wurde maximal herabgesetzt. Anschließend wurden sie 36 Stunden lang während der Abschaltung der Anlage nicht geöffnet. 24 Stunden vorher wurden zwei der vier Kompressoren abgeschaltet, die Filter dieser Kompressoren wurden ausgetauscht und das Mineralöl wurde durch ein POE-Öl ersetzt. Mit der Abschaltung der Anlage begann auch die 36 Stunden-Abschaltung. Dann erfolgte die Entleerung des R22 (3600 kg). Auch das Öl aus den beiden anderen Kompressoren wurde entleert und Filter sowie das Öl ersetzt. Die Dichtungen wurden nicht getauscht – es werden mehrere unterschiedliche Dichtungen verwendet: Teflon, Viton, Neopren.

Auch die sieben Filter für jeden Ölabscheider, die Ölfilter der Kompressoren sowie die Entwässerungsfilter am Ausgang der Aufnahmevorrichtung wurden durch gleichwertige, neue Filter ersetzt. Anschließend wurde die Anlage auf Dichtigkeit überprüft.

Die Evakuierung der Anlage dauerte etwa zehn Stunden. Zur Befüllung der Anlage mit „Forane 427A“ über den tiefen Punkt der Aufnahmevorrichtung wurde ein Kompressor in Betrieb gesetzt. Anschließend erfolgte die Inbetriebnahme der Anlage und die Einstellung der Expansionsventile.

Nach 36 Stunden Abschaltung war die Temperatur im „Cellone“ von -22 °C auf -20,5 °C gestiegen.

Ersetzen des Öls | Das Mineralöl „Mobil Gargoil Arctic 300“ wurde durch ein POE-Öl ersetzt („Frosyn SE170“). Dazu wurden die vorhanden 500 l Mineralöl entfernt – der Ölpegel war niedrig. 600 l des neuen Öls wurden so eingefüllt, dass wieder ein hoher Pegel in den Kompressoren hergestellt wurde. Nach den verschiedenen Betriebszeiten des Tunnels wurde der Flüssigkeitsabscheider entleert (Flüssigkeit zurück zur Aufnahmevorrichtung) und das Öl wurde am tiefen Punkt entleert. Etwa 50 kg beim ersten Mal, 50 kg beim zweiten Mal und 10 kg beim dritten Mal. Dieses Öl wurde analysiert. Es handelte sich fast ausschließlich um Mineralöl. Damit war erwiesen, dass das Mineralöl, das in den Wärmeaustauschern des Tunnels blockiert wurde, hier wieder aufgefangen wird.

Flüssigkeit | Die Flüssigkeit verteilt sich in etwa wie folgt in der Anlage:

n 800 kg im Cellone

n 800 kg in den 5 Kältekammern

n 800 kg im Tunnel

n 400 kg in den Kondensatoren

n 800 kg in der Aufnahmevorrichtung

Anschließend müssen alle Leitungen hinzugefügt werden.

Mit dem R22 braucht man mindestens 3600 kg Flüssigkeit , um die gesamte Anlage ständig zu betreiben. Mit dem „Forane 427A“ benötigt man mindestens 4000 kg, um die Anlage ohne den Tunnel zu betreiben. Der Unterkühler, der heute verwendet wird, erfordert 150 kg. Man braucht somit 250 kg mehr Flüssigkeit im Vergleich zum Betrieb mit R22. Das kann darauf zurückzuführen sein, dass das Öl nicht mehr in den Kreislauf geführt wird wie beim R22: Es konnten bis zu 300 l Öl im Kreislauf sein; dieses Volumen muss jetzt mit Flüssigkeit gefüllt werden.

Die Tatsache, dass die Anlage mehr Flüssigkeit braucht, ist auch auf die vorgenommenen Regelungen zurückzuführen: Höherer Durchfluss an Flüssigkeit mit einem höheren Flüssigkeitsgehalt in den Verdampfern sowie höhere Hoch- und Tiefdrücke.

Anmerkungen | Als in der Anlage noch R22 im Einsatz war, wurde das Öl ebenfalls in der gesamten Anlage im Kreislauf geführt. Es konnte somit die Fläche der Wärmeaustauscher bedecken und schränkte den Wärmeaustausch aufgrund seiner Isoliereigenschaften ein. Der Ölpegel mit „Forane 427A“ bleibt nach dem Anfahren der Anlage beständig, womit bewiesen ist, dass das Öl nicht im Kreislauf geführt wird; es gibt kein Öl in den Expansionsventilen oder am Eingang der Verdampfer des Tunnels.

Der Wärmeübergang in den Wärmeaustauschern wird somit verbessert. Bei der gleichen Überhitzung ist der Durchsatz an Kälteflüssigkeit höher. Dies hat folgende Auswirkung: eine Erhöhung des Befüllungsverlustes in den Leitungen (der Befüllungsverlust ist proportional zum Quadrat des Durchsatzes). Dies ist sichtbar, insbesondere bei der Leitung zwischen der Aufnahmevorrichtung und den Expansionsventilen des „Cellone“, die auf 25 m Höhe sind.

Ursprünglich war eine Teilverdampfung der Flüssigkeit zu beobachten: Temperaturunterschied zwischen dem oberen und unteren Punkt des Horizontalrohrs, das zu den Verdampfern des „Cellone“ führt. Der Unterkühler wurde deshalb eingeschaltet, um die Unterkühlung zu erhöhen und diese Teilverdampfung vor den Expansionsventilen zu verhindern.

Eine weitere Auswirkung war der höhere Flüssigkeitsgrad in den Verdampfern. Der höhere Flüssigkeitsgrad und der höhere Durchsatz erklären die Erhöhung der Kälteleistung. Demgegenüber ist die erforderliche Flüssigkeitsmenge in der Anlage höher.

Durch die Umrüstung ist der Temperaturabfall in den Kältekammern nun schneller (Zeit dividiert durch 2) und die erreichte Temperatur ist niedriger, weil man von -23 bis -24 °C mit R22 zu -27 bis -28 °C mit „Forane 427A“ übergeht. Wenn die frischen Produkte nun in die Kältekammern gelangen, werden sie schneller tiefgefroren als vorher: Es ist somit möglich, die Ware ohne Nutzung des Gefriertunnels tiefzugefrieren.

Zurzeit ist es nicht wirklich möglich, den derzeitigen Energieverbrauch mit dem Verbrauch mit R22 zu vergleichen – in diesem Jahr wurde eine Photovoltaikanlage installiert, die einen Teil des erforderlichen Stroms liefert. Abschließend kann jedoch festgestellt werden, dass das System seit der Nachrüstung mit „Forane 427A“ besser funktioniert.