Molkereiprodukte bleiben kühl

Anlagensanierung spart 42 % Energie

Zur Praxis für Kälte-Klima-Fachbetriebe gehört das Ersetzen von älteren Anlagen und -komponenten. Je nach Verschleiß, Korrosion oder Alter erreichen Verdichter, Verdampfer & Co. das Ende ihrer Lebensdauer. Wenn Anlagen ersetzt werden, macht es Sinn, nicht nur alte Komponenten zu ersetzen, sondern auch über eine energetische Sanierung nachzudenken. Neue Technologien und sinnvolle Normen-Auflagen können hier Einsparpotentiale freisetzen. An Beispiel eines Umbaus einer indirekten Kühlung in der Nahrungsmittelindustrie wird gezeigt, welche Potentiale durch Nutzung des bestehenden Know-hows genutzt werden können.

Folgende Ausgangssituation bestand Ende des Jahres 2007: Ein Hersteller von Molkereiprodukten aus dem fränkischen Raum betreibt seit über 25 Jahren eine indirekte Anlage zur Kühlung der Produktion und der Lagerung. Die bestehende Anlage bestand aus zwei unabhängigen Kreisläufen mit Hubkolbenverdichtern und Rohrbündelwärmetauschern, die sich in einen Maschinenraum im Untergeschoss der Produktionsstätten befinden. Jeder Kreislauf hatte dabei eine nominelle Kälteleistung von 200 kW. Das ursprüngliche Kältemittel der Anlage war R12. Nach dem Verwendungsverbot von R12 wurde die Anlage auf R401A umgestellt. Die Verteilung der Kälteleistung erfolgt über ein mit Propylenglykol gefülltes Rohrnetz aus Stahlrohren. Dabei wurde schon bei der Konzeption der alten Anlage mit einer geringen Temperaturspreizung von 3 K gearbeitet. Die Vorlauf- bzw. Rücklauftemperaturen betragen -8 °C bzw. -5 °C, bei einer Verdampfungstemperatur von durchschnittlich -12 °C. Aus dem zentralen Verteiler, ebenfalls im Untergeschoss, verlassen insgesamt sieben Verteilstränge die Technikräume in Richtung Produktion und Herstellung. An jeden Strang befinden sich dabei zwischen drei und acht Luftkühler. Am Verteiler der Kälteträgerseite sorgt an jedem Strang jeweils eine ungeregelte Pumpe mit beachtlichen 7,5 kW Antriebsleistung für die nötige Umwälzung. Insgesamt 33 Luftkühler der Firma Güntner (www.guentner.de) befinden sich im gesamten Gebäude verteilt und stellen die nötige Kälteleistung bereit. Besonders hervorzuheben ist dabei, dass der zu bewältigende Höhenunterschied von Kellergeschoss zum höchsten Verbraucher, der sich im dritten OG befindet, 24 m beträgt. Die Abstände zwischen dem Verteiler und den Luftkühler betragen dabei bis zu 100 m.

Verschiedene Konzepte | Aufgrund des Alters der Anlage bestand Handlungsbedarf hinsichtlich einer Erneuerung. Insbesondere die Verdichter wiesen, durch das hohe Alter und die hohe Laufleistung bedingt, einen immer höheren Reparaturbedarf auf. Die Firma Kälte-Klima-Peters aus Meerbusch (www.kaelte-klima-peters.de) erhielt den Auftrag, verschiedene Konzepte zur Sanierung zu untersuchen. Dabei war zu berücksichtigen, dass eine evtl. neue Anlage ebenfalls im Unterschoss installiert werden muss. Ferner muss diese Installation während der Produktion vorgenommen werden, ohne dass die Kühlung vollständig abgeschaltet werden kann. Deswegen wurde die Option Neuanlage mit Direktverdampfung schnell verworfen. Schon die Vorgabe, während der Produktion die Installation vorzunehmen, wäre nur schwer umzusetzen gewesen. Ferner stellt der große Höhenunterschied zwischen dem im Kellergeschoss gelegenen Maschinenraum und der Verteilung der Verbraucher im insgesamt viergeschossigen Gebäude ein weiteres Problem für Direktverdampfung dar. Damit war klar, dass die neue Anlage wieder indirekt ausgeführt werden muss. Bei einer Bestandsaufnahme der Altanlage wurden das bestehende Rohrnetz und die installierten Lüftkühler begutachtet. Das Ergebnis war erstaunlich: Korrosion fand sich nur an vereinzelten Stellen, insbesondere an der Pumpenstation am Verteiler. Das gesamte Rohrnetz war, trotz des hohen Alters, vollständig mit intakter Dämmung versehen und wies kaum Rost auf. Die Luftkühler waren ebenfalls in gutem Zustand: Intakte Lamellenpakete, keine oder nur unwesentliche Verschmutzung und durchweg funktionsfähige Lüfter waren ein Zeichen für gute Wartung und Instandhaltung. Nach der Bestandsaufnahme kristallisierte sich der notwendige Umfang der Sanierung heraus. Handlungsbedarf bestand eindeutig bei den Verdichtern, die schon aus Altersgründen ersetzt werden mussten. Vom Rest der Anlage machte lediglich die Pumpenstation, wie in Bild 1 zu sehen ist, optisch einen etwas maroden Eindruck. Die Bestandsaufnahme machte aber bei näherer Betrachtung deutlich, das die Regelung der Anlage, sowohl auf der Kältemaschinen- als auf der Kälteträgerseite, nicht mehr dem Stand der Technik entspricht. Schnell kamen alle Beteiligten zu dem Schluss, dass alle Rohrleitungen kälteträgerseitig und alle Luftkühler erhalten bleiben können. Dabei zeigte sich auch, dass auf der Kälteträgerseite der größte Aufwand bei der Planung einer neuen Pumpenstation nötig war.

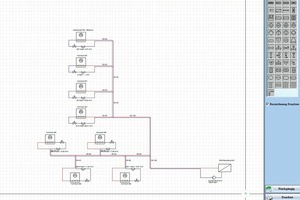

Hydraulischer Abgleich | Der Hydraulische Abgleich wird nicht nur seit 2004 von verschiedenen Normen und Verordnungen wie der VOB, der EnEV u.a. gefordert. Der Hydraulische Abgleich ist auch die Grundlage für einen effektiven Betrieb jeder Anlage mit Kälteträgern. In diesem Fall stellte es eine besondere Herausforderung dar, alle notwendigen Größen für einen vollständigen Abgleich zu erfassen. Insbesondere die Bestimmung der Leistungen und der Druckverluste der Luftkühler schien schwierig. Da sich die verbauten Modelle schon lange nicht mehr im Programm des Herstellers befinden, waren diese auch nicht in der Hersteller-Software enthalten. Eine Nachfrage bei Güntner brachte aber schnell Erleichterung. Aus den alten internen Unterlagen konnten alle benötigten Daten ermittelt werden, und daraus auch die nominellen Druckverluste für alle 33 Luftkühler umgerechnet werden. Alle relevanten Daten konnten damit innerhalb kürzester Zeit bereitgestellt werden. Basierend auf diesen Daten konnte auch das Rohrnetz zurückgerechnet werden. Dazu wurden die Durchmesser erfasst, mit den Leistungsdaten der Luftkühler kombiniert und mittels geeigneter Software, hier das Planungswerkzeug „CoolTool“ (www.cooltool-software.com), der Hydraulische Abgleich bestimmt. Innerhalb der Software konnten die Rohrdurchmesser bei der Berechnung den installierten Durchmessern angepasst werden. Gleichzeitig wurden auch über die Volumenströme und die jeweiligen Druckverluste die tatsächlich benötigten Pumpenleistungen in den sieben Strängen ermittelt. Eine Übersicht über die Dimensionen der neuen Pumpenstation befindet sich in Tabelle 1. Erstaunt waren alle Beteiligten, dass die in der Summe 52,5 kW Antriebsleistung der vorhandenen Umwälzpumpen nun durch lediglich 12,63 kW ersetzt werden.

Installation und Einregulierung |

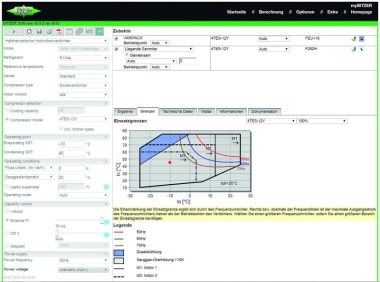

Die beiden Kältemaschinen wurden komplett ersetzt, wobei ein Teil der Kältemittel-Rohrleitungen und der Verflüssiger erhalten blieben. Statt Hubkolbenverdichter kommen nun Bitzer-Schraubenverdichter (www.bitzer.de) mit R134a zum Einsatz. Die Leistung je Kreislauf wurde beibehalten, da keine negativen Betriebserfahrungen hinsichtlich fehlender Leistung gemacht wurden. Im Betrieb konnten die bestehenden Kältekreisläufe nacheinander durch die neuen Maschinen ersetzt werden. Die Verdampfungstemperatur konnte dank der beiden neuen, großzügiger dimensionierten Rohrbündelwärmetauscher leicht angehoben werden. Die Regelung der neuen Kältemaschinen erlaubt durch die Verwendung moderner Komponenten günstigere Betriebszustände als mit der alten, konventionellen Technik. Die Verwendung von elektronischen Expansionsventilen lässt über weite Teile des Jahres eine tiefere Verflüssigungstemperatur zu als mit den thermostatischen Expansionsventilen aus der ursprünglichen Anlage. Alle Luftkühler wurden schrittweise mit Zweiwege-Ventilen sowie Strangregulierventilen ausgerüstet. Bei der Nachrechnung des Rohrnetzes wurden auch gleichzeitig die notwendigen Einstelldaten für die einzelnen Strangregulierventile als kv-Wert ausgegeben. Dadurch wurde Strang für Strang und Luftkühler für Luftkühler der vorher errechnete Hydraulische Abgleich vorgenommen. Die Pumpenstation am zentralen Verteiler wurde ebenfalls komplett neu erstellt. Alle sieben neuen Pumpen, von KSB (www.ksb.de) mit den notwendigen Leistungen gefertigt, verfügen nun über eine Drehzahlregelung, die pressostatisch gesteuert wird. Damit kann die Leistung der Pumpe dem Leistungsbedarf der Luftkühler in jedem Strang angepasst werden.

Simulation des Energiebedarfs | Ebenfalls mit „CoolTool“ wurde eine Simulation des Energiebedarfs der alten wie der neuen Anlage durchgeführt. Für eine zuverlässige Betrachtung der Betriebspunkte der alten und neuen Anlage wurden die COP-Werte für jeden Tag des Jahres mit gleicher Leistungsanforderung mit den klimatischen Bedingungen am Standort der Anlage simuliert. In den beiden Grafiken sind die Verläufe von COP und des Energiebedarfs als Jahresgang dargestellt. Dabei kam Erstaunliches zu Tage. Die Gesamteinsparung konnte mit ca. 42 % beziffert. Bei den für die Simulation angenommenen Betriebszeiten und der Leistung müsste der Energiebedarf von rund 1 465 000 kWh/Jahr auf 835 000 kWh/Jahr zurückgehen – also um 630 000 kWh/Jahr. Dabei entfallen aber „lediglich“ 280 000 kWh/Jahr auf die neue Verdichtertechnologie. Der größte Posten bei der Einsparung sind die Umwälzpumpen. Mit etwa 373 000 kWh/Jahr ist hier sogar mehr zu holen als bei den schon respektablen Einsparungen durch die neuen Verdichter. Erkennbar ist auch, dass als Wermutstropfen, wie in Tabelle 2 zu erkennen ist, durch die neue Betriebsweise der Verdichter mit tieferen Verflüssigungstemperaturen etwas höhere Kosten für den Betrieb der Ventilatoren des Verflüssigers entstehen. Diese sind aber mit ca. 20 000 kWh/Jahr fast vernachlässigbar klein im Vergleich zu den Einsparungen durch die Verdichter.

Berechnete Einsparung bestätigt | Nach Informationen des Betreibers wurden die berechneten Einsparpotentiale von 42 % bestätigt. In einem Bilanzzeitraum von einem Monat konnten die Verbrauchsdaten verglichen werden. Hierbei wurde die Dimension des simulierten Energieverbrauchs bestätigt. Statt 98 000 kWh im Monat liegt der Bedarf nach der Sanierung bei 56 000 kWh, trotz 30 % höherem Umsatz an Waren. Zusammenfassend lagen die größten Einsparpotentiale bei der Erstellung und Umsetzung des Hydraulischen Abgleichs. Statt die einzelnen Verbraucher einzuregulieren, sind im Anlagenbestand häufig die Pumpen stark überdimensioniert. Dies führt zu Überströmung und unnötig hohen Leistungsaufnahmen. Um den hydraulischen Abgleich im Vorfeld erstellen zu können, müssen die Informationen über Leistungen etc. alle vollständig sein. Dazu sind zwar einige Recherchen nötig, die aber grundsätzlich kein unlösbares Problem darstellen. Kombiniert mit moderner Verdichter- und Regelungstechnik lassen sich häufig die von der Förderrichtlinie für Gewerbekälteanlagen verlangten 35 % Energieeinsparung erfüllen. Durch die 42 % Einsparung wäre diese Anlage förderfähig gewesen. Leider trat die Förderrichtlinie erst ein Jahr nach Fertigstellung in Kraft. Trotzdem dürfte sich der Betreiber über die nur einige wenige Jahre betragende Amortasiationszeit freuen.