Ökologisches und zukunftsorientiertes Konzept

Kälteerzeugung für die Fleischwarenproduktion

Die Sutter GmbH ist ein rheinhessisches Familienunternehmen, das sich auf die Produktion von Kochpökelwaren und Brühwurstartikeln für den Einzelhandel spezialisiert hat. Am Produktionsstandort in Gau-Bickelheim wurde in den vergangenen Jahren eine neue Fertigungshalle errichtet. Bei der erforderlichen Kältezentrale setzte der Betreiber auf ein zukunftssicheres Konzept mit natürlichen Kältemitteln.

Der Fleischwarenhersteller Sutter GmbH hat seit seiner Gründung im Jahre 1953 ein stetiges Wachstum erfahren. Ab 1993 hat sich das Unternehmen mit dem heutigen Inhaber Hans-Joachim Sutter von einer Familienschlachterei zu einem modernen Unternehmen, welches in großem Maßstab produziert, entwickelt. Sutter beliefert den Lebensmitteleinzelhandel in Europa mit qualitativ hochwertigen Fleisch- und Wurstwaren, verfügt aber auch über ein eigenes Netz an eigenen Werksverkäufen. Das Unternehmen beschäftigt heute über 950 Mitarbeiter in mehreren Produktionsstätten.

Die Sutter GmbH legt in Bezug auf ihre Produkte einen besonderen Fokus auf die Hygiene und Lebensmittelsicherheit, die Frische der Zutaten und Produkte, eine hohe Qualität sowie einen exzellenten Geschmack. Ein wichtiger Faktor bei der Produktion und Lagerung ist die Kühlung der Produktionseinrichtungen und Waren.

Bei Konzeption und Bau der neuen Produktionsstätte in Gau-Bickelheim, in der täglich rund 180 t Fleisch verarbeitet werden, fiel die Wahl in Bezug auf die Kälteerzeugung auf ein zukunftssicheres Konzept mit natürlichen Kältemitteln. Ausgeführt wurde die Kältezentrale durch die Firma Kälte-Klima-Peters aus Meerbusch in Zusammenarbeit mit ihrem Vorlieferanten, der Robert Schiessl GmbH. Mitte 2017 wurden die Bauarbeiten für die Sutter-Produktionsstätte aufgenommen, im ersten Quartal 2020 erfolgte die Fertigstellung.

Ammoniak-Kälteanlage mit 4,3 MW

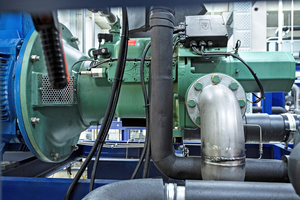

Für die Kälteerzeugung für den Bereich Normalkühlung, die Produktion und die Lagerbereiche wurden insgesamt vier Ammoniak-Flüssigkeitskühlsätze verbaut (t0= -10 °C / tc= +34 °C). Insgesamt erzeugen sie eine Kälteleistung von 4,3 MW. Drei Kaltsole-Erzeuger mit eingebautem Bitzer-Schraubenverdichter („OSKA95103-K“) haben je 1.100 kW. Ein weiterer Kaltsoleerzeuger mit zwei Bitzer-Schraubenverdichtern („OSKA8591-K“) à 500 kW Leistung und einem „OAHC“-Ölabscheider wurde nachgerüstet, um Teillastzeiten – vor allem am Wochenende, wenn die Produktion größtenteils ruht – besser abdecken zu können. Bei voller Auslastung im Hochsommer werden ca. 3 MW Kälteleistung benötigt; 1,3 MW stehen als Redundanz zur Verfügung.

Jeder Schraubenverdichter verfügt über einen eigenen Danfoss-Frequenzumformer. Der Netzbetrieb jedes Verdichters erstreckt sich dabei von 30 Hz bis 70 Hz. Alle NH3-Systeme verfügen über ein Economizer-System. Die eingesetzten Alfa Laval-Plattenwärmetauscher für das Glykolsystem arbeiten über ein NH3-Thermosyphonsystem. Bei dem NH3-Abscheider und dem Ölrückführsystem wurde auf Produkte aus dem Hause WITT zurückgegriffen. Alle Kältemaschinen wurden gemeinsam von der Firma Kälte-Klima-Peters GmbH und der Firma Schiessl GmbH in München geplant und produziert.

Verteilnetz mit 85.000 l Glykol

Die Kälteanlagen versorgen ein Verteilsystem im Werk mit Kaltsole („Coracon WT EKO F-14“, -8/-4 °C). Das Kalt-/Warm-Solenetz hat insgesamt ein Füllvolumen von ca. 85.000 l, welches über einen geschweißtes Edelstahlrohrsystem zu den Verbrauchern geführt wird. Ein automatisches Drucküberwachungssystem mit Nachfüllung sorgt für zusätzliche Sicherheit. Als Primär- und Sekundärpumpen wurden Industriepumpen des Herstellers KSB verwendet. Für den hydraulischen Regelbetrieb sind alle im Verbund geschalteten Pumpen in der PumpDrive-Ausführung gewählt worden. Ein Teil der Anlagenabwärme wird zur Abtauung der Luftkühler bzw. zur Erwärmung und Trocknung der Bodenflächen in der Produktion nach der Reinigung genutzt. Nicht nutzbare Abwärme – vor allem im Sommer – wird über einen Rückkühler abgeführt.

Tiefkühlanlagen mit CO2 als Kältemittel

Neben den Kaltsole-Anlagen kommen noch zwei weitere Kältemaschinen zur Tiefkühlung zum Einsatz. Auch bei diesen wurde auf ein natürliches Kältemittel gesetzt. Dabei handelt es sich zum einen um eine CO2-Tiefkühlanlage zur Herstellung von Scherbeneis mit zwei Kältekreisen mit jeweils 80 kW bei t0= -22 °C und tc= -3 °C. Herzstück der Anlage sind zwei Bitzer-Verdichter vom Typ „4CSL-12K“. Die TK-Anlage ist eine solegekühlte, subkritische CO2-Anlage, bei der in der ersten Stufe die Kaltsole aus dem Verteilnetz eingesetzt wird. Eine weitere CO2-Kälteanlage erzeugt die erforderliche Kälte für einen Tiefkühl-Lagerraum in der Produktion. In der Verbundanlage wurden ebenfalls Hubkolbenverdichter von Bitzer verwendet – drei „2FSL-4K“-Verdichter mit einer Kälteleistung von insgesamt 75 kW bei t0= -30 °C und tc= -5 °C.

Besprühte und adiabatische Luftkühler

Auf dem Dach der Kältezentrale kommen vier V-Verflüssiger sowie ein Rückkühler zum Einsatz, mit Lüftermotoren in EC-Bauweise. Drei Verflüssiger sind zur Leistungssteigerung mit einem Wassersprühsystem ausgestattet, einer ist in adiabater Bauweise ausgeführt. Alle Luftkühler wurden in Edelstahl ausgeführt und sie erhielten eine zur Farbgebung der Produktionshalle passende Sonderlackierung. Die Luftkühler sind mit einer doppelten, klappbaren Wanne und klappbaren Ventilatoreinheiten ausgestattet, was die Wartung und Reinigung vereinfacht.

Eine Besonderheit beim Betrieb der Luftkühler sind die 2-Wege-Volumenstromregelventile mit integrierter Delta T-Regelung und adaptiver, elektronischer Rücklauftemperaturbegrenzung. Zusätzlich wird über das Ventil mittels Bussystem die real verbrauchte bzw. benötigte Kälteleistung übertragen.

Aufwändige Visualisierung der gesamten Kältetechnik

Damit nicht nur das Servicepersonal von Kälte Klima Peters, sondern auch die Techniker von Sutter vor Ort sämtliche Anlagendaten und -zustände stets im Blick haben, wurde viel Aufwand in eine Visualisierung der gesamten Kältetechnik gesteckt. In der Kältezentrale zeigen zwei große Displays sämtliche technische Informationen über die Kälteerzeugung, -verteilung und die Kühlstellen, Schaltpläne, Kennzahlen, Parameter und Alarmmeldungen.

Diese Informationen stehen auch den Kälteexperten von Peters im 250 km entfernten Meerbusch online zur Verfügung. Viele Probleme lassen sich so auch schon per Fernwartung beheben, sodass kein Vor-Ort-Einsatz erforderlich ist. Sollte es doch einmal zu einem größeren Problem kommen, das nur im Werk in Gau-Bickelheim zu lösen ist, herrscht jedoch kein Zeitdruck, da die Kälteerzeugung wie erwähnt redundant aufgebaut ist. Der Ausfall einer Kältemaschine wäre also eine gewisse Zeit zu verkraften, ohne dass es zu Produktionsausfällen kommt.

Das Herzstück und die Intelligenz der Anlage wurden in enger Zusammenarbeit des Ingenieurbüros ISS-Steuerung GmbH sowie des Planungsbüros Systemkälte Schulte und der Kälte-Klima-Peters GmbH entwickelt. Als Besonderheiten sind hier die Energiemanagementverwaltung, sowie die architektonische Gesamtdarstellung in der Visualisierungssoftware des 30.000 m² umfassenden Produktionsbetriebes zu erwähnen.