Qualität entlang der Kühlkette

Steuerung senkt Energieverbrauch und Betriebskosten - Für Fleischwaren ist die gekühlte Lagerung und Verarbeitung auf dem Weg vom Erzeuger zum Verbraucher von zentraler Bedeutung. Damit sie nicht an Qualität verlieren, darf die Kühlkette nicht unterbrochen werden und die verwendete Kältetechnik muss die Temperaturen mit möglichst minimalen Abweichungen auf den gesetzlich geforderten Niveaus halten. Gleichzeitig soll sie den Kühlaufwand mit geringem Energieverbrauch bewältigen und somit wirtschaftlich arbeiten. Auch für Danish Crown spielt die gesicherte Kühlung in Verbindung mit Energieeffizienz eine zentrale Rolle.

Das dänische Unternehmen Danish Crown zählt zu Europas größten Schlachtkonzernen und betreibt im Mecklenburgischen Boizenburg einen Zerlegebetrieb mit einer Fläche von mehr als 4000 m². Pro Woche werden hier im Schnitt bis zu 130 000 Vorderteile und Schinken vom Schwein angeliefert und von 300 Mitarbeitern in Tag- und Nachtschicht für Abnehmer in der europäischen Fleischveredlungsindustrie entbeint und verarbeitet. 2008 entschloss sich Danish Crown, die bestehende Kälteanlage zu modernisieren und durch eine leistungsfähigere und zugleich energieeffizientere Alternative zu ersetzen.

Sinnvolle Abwärmenutzung | Mit der Umsetzung wurden die Experten von Johnson Controls (www.johnsoncontrols.de) beauftragt, die eine zweistufige Ammoniak-Kälteanlage mit einer Kälteleistung von insgesamt 500 kW planten und im laufenden Betrieb realisierten. Zudem wurde das neue „ISAC“-System (Integrated Standard Automation Concept) installiert, um die effiziente Überwachung der Anlage zu gewährleisten und den Energieverbrauch zu optimieren. Weitere Energieeinsparungen konnten durch ein intelligentes Konzept zur Wärmerückgewinnung erzielt werden. Hierbei werden über einen Plattenwärmetauscher insgesamt bis zu 30 kW Wärmeenergie aus der Überhitzung des Kältemittels und der Kondensationswärme zurück gewonnen und für die Brauchwassererwärmung des Zerlegebetriebs genutzt.

„Unternehmen wie Danish Crown müssen bei der Verarbeitung und Lagerung ihrer Produkte konstante und reibungslose Kühlprozesse gewährleisten. Gleichzeitig werden hier für die Reinigung der Produktionsstätten täglich mehr als 20 m³ heißes Wasser benötigt“, erklärt Ralf Zimmermann, Vertriebsleiter Industriekälte der Johnson Controls Systems & Service GmbH. „Für einen solchen Betrieb bringt die Nutzung der Abwärme von Kälte- und Klimaanlagen erhebliche Vorteile mit sich und führt nicht nur zu niedrigen Energiekosten, sondern senkt außerdem den Anteil der CO2-Emissionen.“

Zweistufige Kälteanlage | Die bei Danish Crown installierte zweistufige Kälteanlage teilt sich auf in einen direkten Kreislauf, über den 150 kW Kälteleistung direkt zu den Luftkühlern in den Kühlräumen gelangt und dort für Temperaturen von 0 bis 5 °C sorgt, sowie in einen indirekten Kältekreislauf mit einer Leistung von 350 kW. Dieser ist über einen Plattenwärmetauscher mit der Anlage verbunden und gewährleistet in den Produktionsräumen eine konstante Temperatur von 10 °C. Zu den Hauptkomponenten der zweistufigen Anlage zählen ein luftgekühlter Verflüssiger, der auf dem Dach des Gebäudes installiert ist, sowie zwei „Sabroe“-Kolbenverdichter, die über das Mikroprozessor-System „Unisab III“ gesteuert werden.

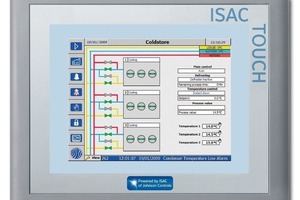

Anlagensteuerung | Die Steuerung der gesamten Anlage erfolgt durch „ISAC“. Die von Johnson Controls entwickelte Systemlösung zur Überwachung und Steuerung von Industriekälteanlagen besteht aus standardisierten Softwaremodulen, die SPS-Steuerungen mit neuen Funktionen ausstattet. Dadurch ermöglicht sie nicht nur die exakte Regelung der Temperaturen, sondern minimiert gleichzeitig die Betriebskosten. Vor allem in Verbindung mit „Unisab III“ sorgt „ISAC“ durch Kompressor-Sequenzierung und Lastoptimierung beim Betrieb von Verdichtern für erhebliche Energieeinsparungen. Gleichzeitig werden durch die Optimierung der Betriebsbedingungen der Verschleiß auf ein Minimum reduziert und durch den „Condenser Optimiser“ zusätzliche Energieeinsparungen im Kondensator realisiert.

Die Bedienung des Systems erfolgt direkt vor Ort über einen 10 Zoll-Touchpanel, auf dem alle wichtigen Betriebsparameter visualisiert werden können. Darüber hinaus haben die berechtigten Nutzer dank des Web-basierten Interface die Möglichkeit, per Internetanbindung und abgesichertem Netzwerk auf das System zuzugreifen. Auch ein ortsunabhängiger Informations- und Datenzugriff ist über das Internet möglich. Der Störungsmanager „ISAC-Remote“ warnt frühzeitig bei Abweichungen von Prozessparametern und übermittelt zudem Warn- und Fehlermeldungen per SMS oder E-Mail an beliebige Adressen. So lassen sich Stillstandszeiten und Produktionsausfälle weitestgehend vermeiden. Darüber hinaus zeichnet das System die wichtigsten Betriebsparameter auf und ermöglicht deren Dokumentation gemäß EU-Verordnung Nr. 37/2005.

„Die intelligente Steuerung von Kälte- und Klimaanlagen kann einen erheblichen Beitrag leisten, wenn es darum geht, Betriebskosten zu senken und das gesamte System entsprechend wirtschaftlich zu gestalten“, erläutert Ralf Zimmermann.