Vermeidung von Korrosion in hydraulischen Systemen

Wasserführende Systeme sicher schützen

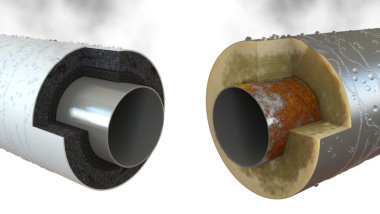

Wasserführende Kreisläufe zur Wärme- und Kältebereitstellung in Gebäuden unterliegen dem Risiko der Korrosion. Es drohen Funktionseinschränkungen und Effizienzverluste bis hin zum Ausfall einzelner Komponenten. Zum besseren Verständnis der Schadensfälle wurden im EnOB-Forschungsprojekt „EQM-Hydraulik“ [8] 64 Systeme in 21 Gebäuden wasserchemisch untersucht. Außerdem wird ein neu entwickeltes Sensorsystem getestet, das Korrosionsvorgänge anzeigt, bevor Schäden entstehen.

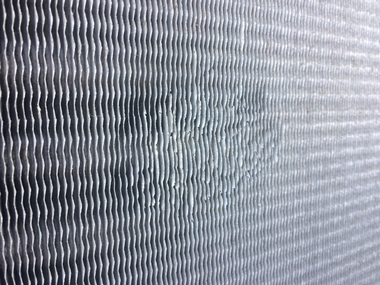

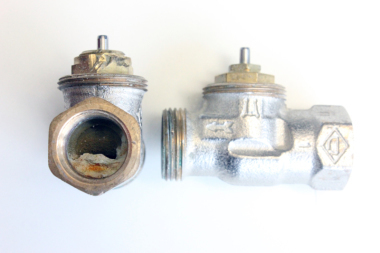

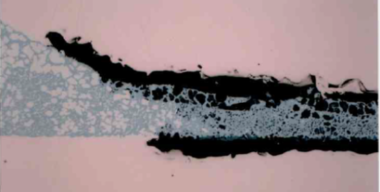

Typische Anzeichen für Korrosionsvorgänge sind schwarz oder braun gefärbtes Umlaufwasser, sedimentierende Bestandteile im Umlaufwasser, klemmende Ventile, frühzeitig ausfallende Pumpen oder Verstopfungen von Wärmetauschern oder anderen Anlagenteilen. Zur Schadensbeseitigung stehen kostenintensive mechanische oder chemische Spülungen an, die von unternehmerischer Seite häufig als Produkt-Service-Kombination mit einer anschließenden Wasserbehandlung mit einem Korrosionsinhibitor angeboten werden. Die Erfolgsbilanz einer solchen Behandlung nach dem Auftreten von Korrosionserscheinungen fällt gemischt aus. Nicht immer führt eine Inhibitorbehandlung bei bereits vorgeschädigten Systemen zur gewünschten Minimierung der Korrosions- und Belagbildungsrate. Wie es im Einzelfall zum Korrosionsschaden kommen konnte oder wie dieser hätte vermieden werden können, bleibt ungeklärt. Bestehende technische Regeln decken nicht alle Anwendungsfälle adäquat ab.

Für die Planung, Inbetriebnahme und Betrieb stehen Normen- und Regelwerke zur Vermeidung von Korrosion in Wasserkreisläufen zur Verfügung. Dazu zählen

die VDI 2035 Blatt 2 Vermeidung von Schäden in Warmwasseranlagen, (1)

die DIN EN 14868 (2005) Korrosionsschutz metallischer Werkstoffe – Leitfaden für die Ermittlung der Korrosionswahrscheinlichkeit in geschlossenen Wasser-Zirkulationssystemen, sowie (2)

seit April 2017 die BTGA-Regel 3.003 Geschlossene wassergeführte Kalt-/bzw. Kühlwasserkreisläufe in Gebäuden – Zuverlässiger Betrieb unter wassertechnischen Aspekten (3).

Seit Juli 2018 die BTGA-Regel 3.002 Geschlossene wassergeführte Heiz- und/oder Kalt-/Kühlwasserkreisläufe in Gebäuden – Druckprüfung, Spülen und Befüllen von Neuanlagen

In den Regeln wird der Vermeidung des Sauerstoffeintrags, sowie die Begrenzung der Salzgehalte – insbesondere bei der kombinierten Verwendung von Kupfer und Stahl – besondere Beachtung geschenkt. Die VDI 2035 Blatt 1 (4) begrenzt darüber hinaus den Gehalt an Härtebildnern zur Vermeidung von Steinbildung in Heizungssystemen. Obgleich die VDI 2035 Blatt 2 Maßgaben zur Korrosionsvermeidung in Wasserkreisläufen vorgibt, ist ihre Geltung auf Warmwassersysteme beschränkt. Für Kühlsysteme existieren mit der BTGA 3.003 erst seit Kurzem spezifische Maßgaben für die Anforderungen an das Füllwasser, die weitaus detaillierter sind, als die der VDI 2035 Blatt 2. Auch wenn der Anwendungsbereich Heiz-und kombinierte Systeme ausschließt, so ist die BTGA 3.003 durchaus für diese Systeme anwendbar, sofern zusätzlich der zulässige Gehalt an Härtebildnern eingehalten wird.

Die BTGA-Regel 3.003 schreibt zur Überwachung des Umlaufwassers eine Wasseranalyse im Rahmen der jährlichen Inspektion vor, um die Anforderungen an die Wasserqualität zu gewährleisten und akute Korrosionsvorgänge zu erkennen. Eine kontinuierliche Überwachung des pH-Wertes wird empfohlen. Als weitere Überwachungsmethode bietet sich ein Korrosionscoupon an. An einem in den Wasserkreislauf eingebrachten Werkstück wird die Korrosion in diesem Teil der Anlage dargestellt. Der Coupon reagiert insbesondere auf Sauerstoff, den pH-Wert und korrosionsfördernde Wasserbestandteile. Nachteilig an der Coupon-Methode ist, dass lokale Korrosionsangriffe an anderen Stellen der Anlage, z.B. unter Biofilmen, nicht erkannt werden. Auch Korrosionsursachen können durch den Coupon alleine nicht ermittelt werden. Daher ist es Ziel im Forschungsprojekt geeignete Werkzeuge für ein Qualitätsmanagement zur Korrosionsvermeidung zu entwickeln. Im Mittelpunkt steht das Sensorsystem „FeQuan“, das kontinuierlich wasserchemische Parameter erhebt und zusätzlich die aktuelle Korrosionsrate berechnet (5) (6). Aus der Kombination von vier einzelnen Messparametern wird der Gehalt an gelöstem Eisen (II) berechnet. Gelöstes Eisen (II) bildet die Vorstufen zu ungelöstem schwarzen oder braunen Eisen (III)-Verbindungen, die ausfallen und zu Störungen führen können. Der Gehalt an gelöstem Eisen (II) ist daher ein Indikator für aktuelle Korrosionsprozesse.

Das Sensorsystem wurde bisher nur unter Laborbedingungen geprüft (5). Im Forschungsprojekt wurde erstmalig die Anwendung im Gebäudewesen erprobt. Offene Fragen beziehen sich auf die Langzeitstabilität (Verschmutzung) und Störungen, wenn das Sensormesssystem fest im Realsystem installiert ist.

Im Forschungsprojekt wurden verschiedene Anlagentypen von Heiz- und Kühlsystemen sowie kombinierte Systeme in großen Nichtwohngebäuden aus der Klasse der Büro- und Verwaltungsgebäude untersucht. Schwerpunkt bildet die Feldstudie an 21 Gebäuden mit 64 Systemen. Die Feldstudie gliedert sich in drei Phasen:

I. 64 Kreisläufe wurden durch die Analyse des Umlaufwassers auf Korrosionsvorgänge untersucht

II. Acht Kreisläufe wurden mit dem FeQuan-Sensor für das Korrosionsmonitoring ausgestattet. Die Ergebnisse wurden mit einem Online-Dashboard visualisiert.

III. Drei geschädigte Systeme der mit einem FeQuan-Sensor ausgestatteten Gebäude werden unter wissenschaftlicher Begleitung saniert. Unterschiedliche Abhilfemaßnahmen wurden erprobt und die Wirksamkeit verschiedener Maßnahmen beurteilt.

Untersuchungen und Analysenmethoden

Zur Untersuchung der Korrosionsvorgänge in Wasserkreisläufen wurden Messungen mit dem FeQuan-Sensor, wasserchemische sowie biochemische Laboranalysen vorgenommen.

Der FeQuan-Sensor

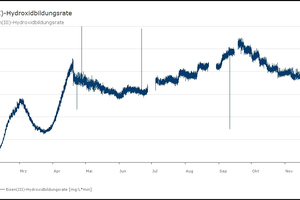

Die Parameter Sauerstoff, pH-Wert, Leitfähigkeit, Temperatur und Redoxpotential werden mit elektrochemischen Sensoren im Nebenstrom eines Wasserkreislaufes erfasst. Aus diesen Sensorwerten wird zusätzlich der Gehalt an gelöstem aktiven Eisen (II) berechnet (5). Die erfassten Daten des Sensorsystems und die berechnete Korrosionsrate werden auf einen Server übertragen und auf einem Dashboard online dargestellt (Abbildung 1).

Wasserchemische Laboranalysen

Im Labor werden die in den Proben enthaltenen Korrosionsprodukte (Eisen, Zink, Kupfer und weitere Legierungsmetalle) sowie gelöste Salze, die aus dem Füllwasser stammen, mittels elementanalytischer Methoden bestimmt. Zur Differenzierung von gelösten und ungelösten Korrosionsprodukten werden gefilterte (0,2 µm-Spritzenfilter) und ungefilterte Proben untersucht.

Biochemische Laboranalysen

Mikrobiologische Vorgänge haben einen direkten Einfluss auf das Korrosionsrisiko. So können mikrobiologische Aktivitäten den pH-Wert absenken oder korrosionsfördernde Stoffe hervorbringen. Unter günstigen Umständen sollte das Umlaufwasser durch anfängliche Korrosionsvorgänge zum Schutz vor weiterer Korrosion selbständig alkalisieren. Doch durch die Aktivität von z.B. Sulfat-atmenden, fermentierenden und Stickstoff-fixierenden Bakterien entstehen jedoch Säuren, die die schützende Eigenalkalisierung verhindern.

Beurteilungsschema

Die Ergebnisse der wasserchemischen Analysen werden auf der Basis von festgelegten Grenzwerten beurteilt. Diese beruhen auf bereits bekannten Grenzwerten der BTGA Regel 3.003 oder es erfolgte eine Anpassung auf Basis der Erfahrungen im Projektverlauf. Der wichtigste Wert ist der Gehalt an gelöstem Eisen (II), der auf aktive Korrosionsprozesse hindeutet. Im Weiteren spielen die gemessenen Vor-Ort-Parameter sowie Salzgehalte eine Rolle zur Beurteilung der Korrosionsgeschwindigkeit und der Korrosionswahrscheinlichkeit.

Die Bewertungskriterien wurden nach Tabelle 1 festgelegt.

Ergebnisse

Korrosion in den untersuchten Systemen

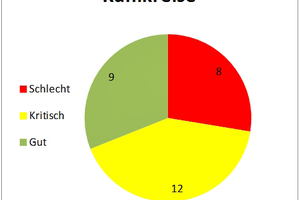

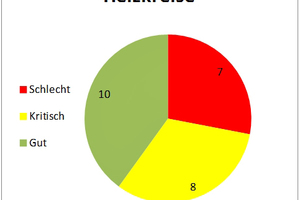

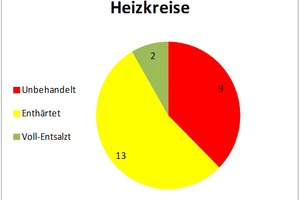

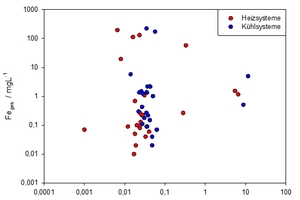

Der überwiegende Anteil der vorgefundenen Systeme befindet sich aus korrosionstechnischer Sicht mindestens in einem kritischen Zustand, so dass dort die Wahrscheinlichkeit von Korrosionsschäden deutlich erhöht ist. Die Anteile der gut, kritisch und schlecht bewerteten Systeme sind in etwa gleich verteilt, wobei die Kühlsysteme häufiger Korrosionserscheinungen aufweisen als Heizsysteme. Ein kleiner Teil der Füllwässer ist voll-entsalzt (Abb. 2).

Behandlung der Füllwässer

Über die Hälfte der untersuchten Kühlsysteme wurde mit enthärtetem Wasser befüllt, obwohl es hierzu keine Veranlassung gibt. Offensichtlich geschah dies in Anlehnung an die VDI 2035 Blatt 1 für Heizsysteme und in Ermangelung einer vergleichbaren Vorschrift für Kühlsysteme. Durch die Enthärtung werden aber nur die Kalk-bildenden Magnesium- und Kalzium-Salze entfernt, nicht jedoch die korrosionsfördernden Bestandteile des Umlaufwassers. Es kann kein offensichtlicher Zusammenhang zwischen der Art der Wasserbehandlung und dem Systemzustand ermittelt werden. Es hat sich lediglich gezeigt, dass sich die Systeme mit voll-entsalztem Wasser ausnahmslos in einem guten Zustand befinden, was jedoch aufgrund der geringen Fallzahlen (n=4) nur als Indiz gewertet werden kann. (4)

Wasserchemische Laboranalysen

Bei der Ermittlung der Einflussfaktoren auf die Korrosion erweist sich der Chlorid-Gehalt des Umlaufwassers als die relevanteste Einflussgröße (Abbildung 4): Ab einem Gehalt von 15 g/l Chlorid im Umlaufwasser nehmen Fälle mit einem hohen Gehalt an gelöstem Eisen (Korrosion) deutlich zu. Unterhalb dieses Wertes kommt es zu keiner nennenswerten Korrosion.

Ein hoher Chlorid-Gehalt in Kombination mit einem niedrigen pH-Wert wirkt sich besonders nachteilig aus. Ein pH-Wert < 8,5 neben einem Chlorid-Gehalt > 15 mg/l führt zu einem höheren Eisengehalt als Systeme mit einem pH-Wert > 8,5.

Ein direkter Zusammenhang zwischen Sauerstoff- und Eisengehalt ist nicht erkennbar (Abbildung 5). Die meisten Systeme sind zwischen 0,01 und 0,1 mg/l Sauerstoff angesiedelt. In diesem Bereich finden sich sowohl Systeme mit hohen Gesamteisengehalten (> 100 mg/l) als auch mit sehr niedrigen Gehalten an Korrosionsprodukten (0,01 mg/l). Allerdings ist anzumerken, dass gelöstes Eisen eindringenden Sauerstoff zehrt, so dass nicht zwingend eine Korrelation erwartet werden kann. Unzweifelhaft ist, dass Verfügbarkeit von Sauerstoff Voraussetzung für Korrosion und sein Eindringen in den Wasserkreislauf zu verhindern ist.

Biochemische Laboranalysen

Nach einer vorab durchgeführten Onlinebefragung ziehen die Befragten mikrobiologische Vorgänge kaum als Korrosionsursache in Betracht. Dennoch wurden rund 800 verschiedene Gattungen an Keimen identifiziert und in vielen Fällen korrosionsfördernde Stoffwechselprozesse nachgewiesen. Die identifizierten Gruppen lassen sich aufgrund ihrer Stoffwechseleigenschaften wie folgt unterteilen:

Sulfatreduktion und Eisenoxidation (Entstehung von korrosionsförderndem Schwefel und Säuren)

Nitratreduktion, Stickstofffixierung (Entstehung von Säuren)

Biofilmbildner (Ausbildung nähstoffreicher Milieus auf den Rohrwandungen)

Fermentierende, acetogene, zum Teil komplexe, auch halogenierte Organik abbauende Organismen (Abbau von Inhibitoren und Bioziden möglich, Bildung von Säuren)

Vergleich der mit dem FeQuan-Sensor berechneten Eisengehalte mit den analytisch ermittelten Laborwerten

In Abbildung 6 werden die durch den Sensor ermittelten Eisengehalte den analytisch ermittelten Eisengehalten gegenübergestellt. Der Wert des FeQuan-Sensors zeigt grundsätzlich eine hohe Übereinstimmung mit den Laborwerten, Prozesse und wasserchemische Veränderungen, die mit einer veränderten Speziation (Bildung von Komplexen) oder mikrobiologischen Vorgängen zusammenhängen, werden mit höherer Sensitivität erfasst. Andere Metallionen wie z.B. in Lösung gehendes Mangan haben ebenfalls einen Sensorausschlag zur Folge. Da die durch Korrosionsprozesse freigesetzten Metallionen detektiert werden, können an zentraler Stelle auch weiter entfernt stattfindende Prozesse und allgemeine Veränderungen der Wasserchemie erkannt werden.

Auswertung

Korrosionsvorgänge

Die vorgefundenen, mit enthärtetem Wasser befüllten Kühlsysteme zeugen davon, dass in Ermangelung einer geeigneten Vorschrift für Kühlsysteme die Vorgaben der VDI 2035 (für Heizsysteme) angewendet wurden. In Heizsystemen wird Enthärten gegen Steinbildung eingesetzt. Steinbildung tritt auf, wenn Wasser erwärmt wird, das Härtebildner und Hydrogencarbonat enthält (4). In Kaltwassersystemen bietet diese Aufbereitung jedoch keine Vorteile. Die Leitfähigkeit und die Nährstoffverfügbarkeit für Mikroorganismen bleiben durch Enthärtung unverändert, gleichzeitig wird die Pufferkapazität herabgesetzt. Der Einfluss von Chlorid auf die Korrosionsneigung ist deutlich: Chlorid zeigt sich als der deutlichste Einflussfaktor auf die Korrosionsneigung und zeigt darüber hinaus generell salzarme Wässer an, die auch Bakterien kaum Lebensgrundlage bieten.

Der Einfluss des gemessenen Sauerstoffgehaltes des Umlaufwassers auf die Korrosionswahrscheinlichkeit ist im unteren Konzentrationsbereich scheinbar uneindeutig. Sehr hohe Sauerstoffgehalte > 1 mg/l führen zwar sicher zu Korrosion (Abbildung 5), bei ähnlicher Korrosion werden jedoch ebenso niedrige Sauerstoffgehalte < 0,1 mg/l gefunden. Im Bereich zwischen 0,01 mg/l und 0,1 mg/l, in dem sich die meisten Umlaufwässer befinden, ist kein offenkundiger (linearer) Zusammenhang zwischen dem Sauerstoffgehalt und dem Eisengehalt festzustellen. Dennoch ist eine sauerstoffdiffusionsdichte Ausführung immer zu empfehlen, die Verwendung salz- und nährstoffarmen Wassers schafft darüber hinaus Sicherheiten.

Einfluss der Mikrobiologie und Fallbeispiele

Stickstoff verstoffwechselnde und Sulfat-reduzierende Bakterien beeinflussen die Korrosion eisenhaltiger Werkstoffe. Dies spricht neben der Begrenzung des Chlorid-Gehalts für eine Vollentsalzung des Füllwassers (VE-Wasser). Bakterien wird durch das Fehlen von Salzen die Nährstoffbasis entzogen. Inhibitoren und Restkonzentrationen an Glykol ohne ausreichende Bioziddosierung dienen ebenfalls als Nährstoffgrundlage für Keime. Die am stärksten betroffenen Systeme, die in der Feldstudie vorgefunden wurden, enthielten häufig ein Umlaufwasser mit Inhibitor- oder Glykolrückständen aus vorangegangen Behandlungen.

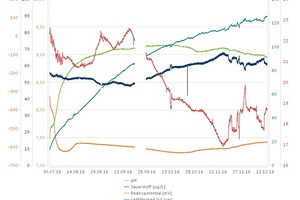

Abbildung 7 zeigt das wasserchemische Verhalten in einer Test-Anlage im Labormaßstab (Systemvolumen 3 l) nach Inbetriebnahme. Der pH-Wert steigt innerhalb von zwei Monaten von 7,5 auf 9,2, während der Sauerstoffgehalt aufgrund von Zehrung durch die anfänglichen Korrosionsvorgänge von ursprünglich gesättigten Verhältnissen schnell auf 50 µg/l fällt. In den folgenden drei Monaten kommt es durch Temperaturabsenkung zu einer entsprechenden Erhöhung der Sauerstoffkonzentration von 50 auf 68 µg/L innerhalb von 1,5 Monaten. Nach ca. einem Monat beginnt der pH-Wert zu sinken und fällt nach zwei weiteren Monaten unter pH 9,0. Die mikrobiologische Profilanalyse zeigt neben der stickstofffixierenden Gattung Azospira u.a. den nitratabhängigen Eisenoxidierer Acidovorax. Beide kommen im Boden und Grundwasser vor und sind an Temperaturen von 10-18 °C angepasst [3].

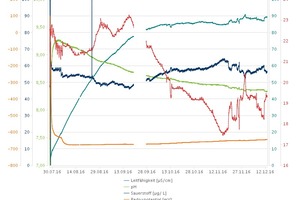

Abbildung 8 zeigt das wasserchemische Verhalten in einer Anlage bei stetigem Sauerstoffeintritt und Verkeimung. Der pH-Wert steigt innerhalb kurzer Zeit auf pH 9,3 und fällt dann stetig auf pH 8,4. Die mikrobiologische Analyse zeigt als dominierende Gattungen den aeroben Biofilmbildner Pseudomonas und den Stickstofffixierer Bradyrhizobium (6).

Schlussfolgerung und Ausblick

Kühlsysteme sind häufiger von Korrosion betroffen als Heizsysteme. Ursächlich sind wahrscheinlich die in Kühlsystemen thermisch günstigen Bedingungen für korrosionsfördernde Keime. Darüber hinaus hat sich der Chlorid-Gehalt bzw. allgemein der Salzgehalt des Füllwassers als wesentlicher Einflussfaktor auf die Korrosionsneigung herausgestellt. Ein zu niedriger pH-Wert bedingt durch sulfatreduzierende oder stickstofffixierende Bakterien verstärkt die Korrosionsneigung weiter. Zur wirksamen Begrenzung des Chlorid-Gehaltes und anderer Salze als Nährstoffgrundlage für Keime empfiehlt sich sowohl für Heiz- als auch Kühlanlagen die Befüllung und Nachspeisung mit VE-Wasser. Alternativ können salzarme unbehandelte oder mit VE-Wasser verschnittene Standortwässer verwendet werden. Dementsprechende Anforderungen an das Füllwasser enthält die BTGA-Regel 3.003. Obwohl darin der Anwendungsbereich auf Kühlsysteme beschränkt wird, ist ihre Anwendung auch für Heiz- und kombinierte Systeme zu empfehlen. In diesem Fall ist zusätzlich die für Heizsysteme zulässige Gesamthärte nach VDI 2035 einzuhalten. Neben einem geeigneten Füllwasser stellt die chemische Überwachung des Umlaufwassers ein wirksames Werkzeug zur Vermeidung von Schäden durch Korrosion dar. Dabei ist die kontinuierliche, sensorgestützte Überwachung einer jährlichen Kontrolle vorzuziehen. Dies gilt insbesondere für Anlagen mit einem hohen Schadenspotential. Es hat sich gezeigt, dass gesunde Systeme innerhalb weniger Monate kollabieren können, wenn nicht rechtzeitig Gegenmaßnahmen ergriffen werden.

Am ehesten empfiehlt sich die Überwachung des pH-Wertes. Andere Parameter wie Leitfähigkeit, Sauerstoffgehalt oder Redoxpotential geben darüber Hinweise auf mögliche Ursachen für unerwünschte Systemänderungen. Die Berechnung der Korrosionsrate mit dem FeQuan-Sensor zur Ermittlung des Korrosionsrisikos hat sich im Praxistest bewährt, ist aber noch verbesserungswürdig. Mit dem FeQuan-Sensor werden gestiegene Korrosionsrisiken schon angezeigt, wenn andere Parameter dies noch nicht vermuten lassen. Es bestehen jedoch noch Unsicherheiten und es ist noch erforderlich, die berechnete Korrosionsrate unter Zuhilfenahme anderer Parameter richtig zu interpretieren. Die weitere Verbesserung des FeQuan-Sensors ist unter anderem Inhalt des Anschlussprojektes KENBOP, einem Verbundprojekt der Partner FH Westküste, SIZenergie+, synavision und EloDrive. Neben der Verbesserung des FeQuan-Sensors wird in dem Forschungsprojekt Best Practices die korrosionssichere Inbetriebnahme an vier Neubauten erprobt. Hierzu gehören die neue Hauptverwaltung von Wilo in Dortmund, das Stadtschloss Berlin und zwei Hotels in Hamburg.

Literaturverzeichnis

1. (VDI), Verein Deutscher Ingenieure. VDI 2035, Blatt 2: Vermeidung von Schäden in Warmwasseranlagen. Berlin: Beuth Verlag, 2009.

2. (DIN), Deutsches Institut für Normung. DIN EN 14868 (2005): Korrosionsschutz metallischer Werkstoffe – Leitfaden für die Ermittlung der Korrosions-wahrscheinlichkeit in geschlossenen Wasser-Zirkulationssystemen. Berlin: Beuth Verlag, 2005.

3. (BTGA), Bundesindustrieverband Technische Gebäudeausrüstung e.V. Geschlossene BTGA-Regel 3.003: Geschlossene wassergeführte Kalt-/bzw. Kühlwassserkreisläufe in Gebäuden. Zuverlässiger Betrieb unter wassertechnischen Aspekten. Bonn: s.n., 2017.

4. (VDI), Verein Deutscher Ingenieure. VDI 2035, Blatt 1: Steinbildung in Trinkwassererwärmungs- und Warmwasser-Heizungsanlagen. Berlin: Beuth Verlag, 2005.

5. Opel, Oliver.Detektion von Verockerungsprozessen, Korrosion und Belagbildung – Monitoring der Eisenoxidation in Brunnen, Gebäuden, Leitungen und technischen Anlagen mithilfe des Redoxpotentials. Saarbrücken: SVH Südwestdeutscher Verlag für Hochschulschriften, 2013.

6. Wiegand, Marlies. Untersuchungen zum Korrosionsverhalten geschlossener hydraulischer Anlagen moderner Installationssysteme mithilfe von wasser- und elektrochemischer Analytik freigesetzter Metallionen. Lüneburg: Unveröffentliche Hochschulschrift, 2017.

7. Fritsche, Olaf.Mikrobiologie. Berlin Heidelberg: Springer-Verlag, 2016.

8. Energie- und Qualitätsmanagement – Korrosion in hydraulischen Systemen, Förderkennzeichen 03ET1270B, http://siz-energie-plus.de/projekte/eqm-korrosion-in-hydraulischen-systemen