Kältetechnik im Klimawandel

Auswirkungen höherer Temperaturen auf die Erzeugung von Kälte für industrielle Prozesse sowie für Kaltwassersätze und Rückkühlanlagen

Der Klimawandel hat konkrete Auswirkungen auf die Kältetechnik – für die Hersteller von Kälteanlagen und auch für deren Betreiber. Denn ein wichtiger Faktor für die Auslegung der Anlagen ist die maximale Umgebungstemperatur, die – so sagen alle ernstzunehmenden Prognosen – weiter steigen wird. Was bedeutet das konkret aus Sicht der Anwender von Kälteanlagen?

Die höchste zu erwartende Umgebungstemperatur ist ein entscheidender Faktor bei der Auslegung einer Industrie-Kälteanlage. Sie ist letztlich der Parameter für die Höchstleistung der Anlage bzw. für die ungünstigste Rahmenbedingung, unter der die Kälteanlage zuverlässig das gewünschte Temperaturniveau erzeugen

muss.

Die Auslegungsbedingungen verändern sich

Die zu erwartende Erderwärmung wird dazu führen, dass die Umgebungstemperaturen steigen und sich somit die Auslegungsbedingungen für Kälteanlagen verändern werden. Wie hoch diese Steigerungen sind, hängt von der realen Erderwärmung und damit auch von den Bemühungen um die Reduzierung der CO2-Emissionen ab.

Fakt ist: Die Temperaturen werden steigen – sowohl die Durchschnittstemperaturen als auch die Spitzenwerte. Letztere sind, wie bereits erwähnt, der bestimmende Faktor, und sie werden – auch da sind sich die Experten einig – deutlich stärker steigen als die Durchschnittstemperaturen.

Ein konkretes Beispiel: Um das Jahr 2050 herum wird es im Südwesten Deutschlands an 80 Tagen Temperaturen von über 25 oC geben. In den Jahren 1971 bis 2000 waren es im Schnitt nur dreißig Tage. In Stuttgart wird es an 70 Tagen heißer als 30 oC sein, und die Spitzenwerte werden bei kaum vorstellbaren (und hier noch nie erreichten) 45 oC liegen*.

Anlagen müssen höhere Kälteleistung erbringen

Gerade die letzte Zahl des Spitzenwertes ist für die Projektierung von Kältetechnik von höchstem Interesse. Da die Zieltemperatur der Kälte, die eine Anlage z.B. für einen Spritzgießprozess oder die Pharmaproduktion erzeugen soll, unverändert bleibt, müssen die Anlagen eine größere Temperaturdifferenz bewältigen und somit eine höhere Kälteleistung

erbringen.

Das aber bedeutet: Wenn heute bekannte Kältetechnik zum Einsatz kommt, muss der Anwender mit höherem Energieaufwand, höheren CO2-Emissionen und damit auch höheren Betriebskosten rechnen. Außerdem werden die Energiekosten, vorsichtig ausgedrückt, perspektivisch eher steigen als fallen, und durch die zu erwartende Entwicklung der CO2-Bepreisung sind weitere Kosten zu erwarten.

Aufgabe: Auslegungstemperatur prüfen – und eventuell Anlage ertüchtigen

Was heißt das für den Betreiber einer Kälteanlage? Zunächst sollte er prüfen, für welchen Temperaturbereich seine Anlage ausgelegt ist und ob damit das zu erwartende Temperaturspektrum abgedeckt wird. Ist das nicht der Fall, kann der Temperaturbereich eventuell durch Vergrößern der Wärmeübertrager oder durch Integration zusätzlicher Wärmeübertrager in den Kältekreislauf erweitert werden. Ob das möglich und mit welchem Aufwand dies verbunden ist, hängt von den individuellen Gegebenheiten ab.

Ist die Installation zusätzlicher Wärmeübertrager nicht möglich oder ausreichend, sollten bei der Auslegung einer neuen Anlage auf jeden Fall die klimawandelbedingt höheren Spitzentemperaturen berücksichtigt werden.

Effizienzsteigerung wird nochmals wichtiger

Mit der höheren Leistung, die Kälteanlagen künftig zumindest zeitweise erbringen müssen, steigt die Bedeutung und auch die Wirksamkeit von effizienzsteigernden (sprich energiesparenden) Konstruktionsmaßnahmen.

Zwei Maßnahmen haben sich hier bereits als besonders wirkungsvoll erwiesen:

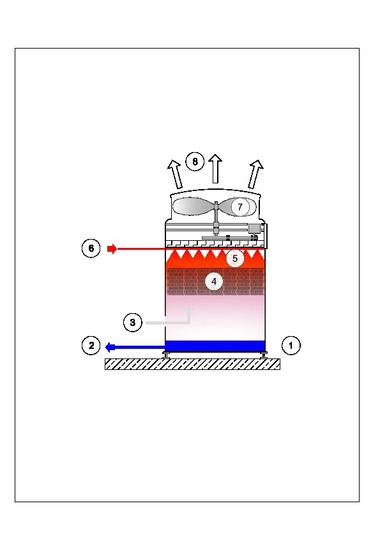

Mit einem Freikühler (Winterentlastung) lässt sich die für die Rückkühlung des Kühlwassers benötigte Kälte bei mittleren und niedrigen Umgebungstemperaturen zum Nulltarif aus der Umgebung erzeugen. Die Einspareffekte können bis zu 40 % des Gesamtenergiebedarfs der Kälteanlage betragen.

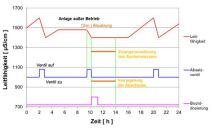

Eine gleitende Kondensationstemperaturregelung, ebenfalls in Abhängigkeit von der Umgebungstemperatur, kann den Energieverbrauch im Idealfall, d.h. bei mittleren und niedrigen Außentemperaturen, um nochmals bis zu rund 50 %

senken.

Eine weitere und empfehlenswerte Maßnahme ist der Einsatz von drehzahlgeregelten, bedarfsabhängig gesteuerten Pumpen und Verdichtern.

Man kann für jede dieser Maßnahmen die Kosten und die zu erwartenden Energieeinsparungen berechnen. Damit ist der Amortisationszeitraum transparent, und der Anwender kann entscheiden, ob er diese Maßnahme bei seiner neuen Kälteanlage umsetzen bzw. integrieren möchte.

Neue Technologien nutzen

Neben diesen bewährten effizienzsteigernden Maßnahmen gibt es auch neue Technologien, mit denen die Effizienz von Kälteanlagen gesteigert werden kann. Auch hier zwei Beispiele:

Adiabatische PAD-Freikühler können auch bei hohen Außentemperaturen eine Kühlung aus der Umgebung gewähr-

leisten.

Wenn Wärmepumpen in den Rückkühlkreis integriert werden, lässt sich die Wärme, die in den Prozess eingebracht wird, sinnvoll wiederverwenden. L&R bearbeitet aktuell mehrere Projekte, bei denen Wärmepumpen zum Einsatz

kommen.

Natürliche Kältemittel einsetzen

Das Kältemittel hat ebenfalls Einfluss auf die Energieeffizienz und auch auf die CO2-Bilanz der Kälteanlage. Neben den Anforderungen der F-Gase-Verordnung sind auch Verfügbarkeit und Kosten sowie die Umweltkennwerte (GWP und ODP) zu berücksichtigen.

Je nach dem gewünschten Temperaturniveau und den Umgebungsbedingungen gibt es mehrere Optionen, um natürliche Kältemittel mit hervorragenden Kennwerten sowohl bei den Umweltauswirkungen als auch bei den Leistungszahlen einzusetzen. Bei typischen Industrie-Anwendungen (z.B. in der Kunststoff- und Metallverarbeitung) bietet sich Propan an. Bei tieferen Temperaturen, wie sie z.B. in der Pharmaproduktion häufig benötigt werden, sind Propen und CO2 erfahrungsgemäß eine gute und zukunftssichere Wahl.

Pflege und Wartung verbessern die Leistung

Oft übersehen wird die Tatsache, dass sich die Leistung vorhandener Kälteanlagen schleichend verschlechtern kann – insbesondere durch Ablagerungen in den Bereichen von Wärmeübergängen (Wärmeübertrager). Die Wiederherstellung der ursprünglichen Leistungsfähigkeit kann sich lohnen, zumal sie wenig Aufwand erfordert. Empfehlenswert ist ein Spülen der Anlagen mit dem Comprex-Verfahren von Hammann, das am besten – wenn die Anlage einmal gesäubert ist – durch eine wirkungsvolle und dauerhafte Aufbereitung begleitet wird. Hier setzt L&R das rein mechanische, kostengünstige und hoch wirksame Pipejet-Verfahren ein.