CO2-Booster-Kälteanlage und Ejektoren

Effiziente Kälteerzeugung im Migros-Supermarkt

Seit Oktober 2014 wird die modernisierte Supermarkt-Verkaufsstelle Migros Ibach (Schweiz) mit zwei transkritischen CO2-Kälteanlagen betrieben, welche in Sachen Energieeffizienz neue Maßstäbe setzen (Auszeichnung EHI-Energieaward 2015). Dank der Einbindung von je fünf Ejektoren in die transkritischen CO2-Kälteanlagen können interne Verluste reduziert und zusätzliche Energieeinsparungen erzielt werden. Die Messdatenerfassung liefert seit Oktober 2014 wertvolle Informationen, um den Betrieb der CO2-Kälteanlage zu optimieren sowie die Ejektor-Technologie weiterzuentwickeln.

Die transkritischen CO2-Kälteanlagen erleben in der gewerblichen und industriellen Kältetechnik eine Renaissance. In Kombination mit Ejektoren gelten sie unter Kältefachleuten als eine der zukünftigen Technologien. Die Einbindung der Ejektoren führt zu einer markanten Effizienzsteigerung. Diese trägt maßgeblich dazu bei, dass die CO2-Kälteanlage, auch in südlichen Regionen wie auch bei hohem Heizbedarf, vermehrt zum Einsatz kommen wird. Eine grundlegende Betrachtung des Einsatzes von CO2-Kälteanlagen im Supermarkt ist in einem ausführlichen Beitrag in KKA 3/2017 veröffentlicht worden (www.kka-online.info, Webcode KKA34Y3LG). Die folgende Beschreibung einer realisierten Anlage zeigt die Praxistauglichkeit des Konzepts auf.

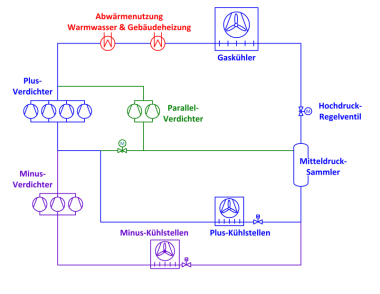

Die Anlage in der Supermarkt-Verkaufsstelle Migros Ibach ist in der Zentralschweiz auf einer Meereshöhe von 450 m bei einer jährlichen, mittleren Außentemperatur von +9,6 °C installiert. Der Supermarkt ist in einem Shoppingcenter integriert und hat eine Verkaufsfläche von 5250 m2. Es sind 130 m Pluskühlmöbel und 38 m Minuskühlmöbel installiert. Die Kühlmöbel der Pluskühlung sind ohne Glastüren. Zusätzlich sind fünf Pluskühlräume mit einem Gesamtvolumen von 439 m3 und vier Minuskühlräume mit einem Gesamtvolumen von 128 m3 vorhanden. Die Kühlleistung ist auf zwei identische Kälteanlagen aufgeteilt. Die Abwärme der Anlage wird zur Warmwasseraufbereitung und Gebäudeheizung rückgewonnen. Beide Systeme sind in der Lage, eine Pluskälteleistung von 95 kW und eine Minuskälteleistung von 29 kW zur Verfügung zu stellen.

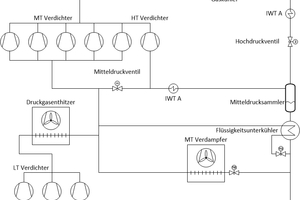

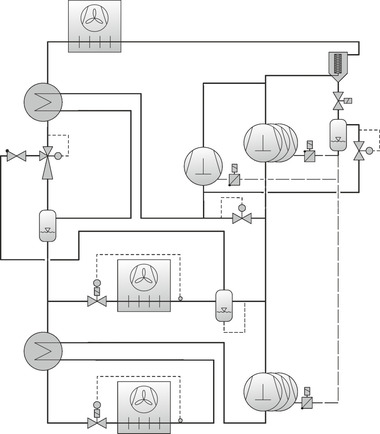

Die Basis bildet eine Anlage mit fünf Plusverdichtern (MT), einem Parallelverdichter (HT) und drei Minusverdichtern (LT), siehe Abbildung 1. Das verdichtete CO2 nach den MT- und HT-Verdichtern wird zu den Wärmeübertragern für die Warmwasseraufbereitung (BWW) und Gebäudeheizung (PWW) geführt, um anschließend die Restwärme im Gaskühler an die Umgebung abzugeben. Das CO2 wird über das Hochdruckventil von Hochdruck auf Mitteldruck in den Mitteldrucksammler entspannt. Im Mitteldrucksammler wird das zweiphasige CO2 getrennt. Das gasförmige CO2 wird mittels des Internen Wärmetauschers A (IWT A) überhitzt, bevor es durch den HT-Verdichter wieder auf Hochdruck verdichtet wird. Reicht das Fördervolumen des HT-Verdichters nicht aus, wird das restliche gasförmige CO2 über das Mitteldruckventil den MT-Verdichtern zugeführt. Das flüssige CO2 im Mitteldrucksammler wird mittels Flüssigkeitsunterkühler unterkühlt, bevor es den MT- und LT-Verdampfern zugeführt wird. Das verdampfte CO2 nach den LT-Verdampfern wird durch die LT-Verdichter auf Saugdruckniveau der Pluskühlung verdichtet. Nach der Enthitzung durch den Druckgasenthitzer wird das CO2 von den LT-Verdichtern in die Saugleitung der MT-Verdichter geführt. Das CO2 von den MT-Verdampfern wird zusammen mit dem CO2 von den LT-Verdichtern und dem Mitteldruckventil durch die MT-Verdichter wieder auf Hochdruck verdichtet.

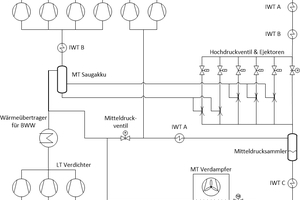

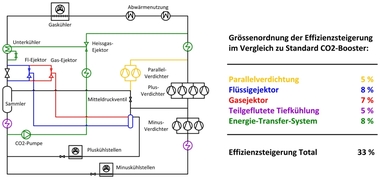

Die zwei mit Ejektoren erweiterten Anlagen entsprechen dem R-I-Schema in Abbildung 2. Sie bestehen aus vier MT-Verdichtern, zwei HT-Verdichtern und drei LT-Verdichtern. Daher bleibt die Anzahl der Verdichter dieselbe, wobei ein MT-Verdichter neu als HT-Verdichter arbeitet. Das durch die MT- und HT-Verdichter beförderte CO2 wird den Wärmeübertragern zur Warmwasseraufbereitung und Gebäudeheizung zugeführt. Die restliche Wärme wird anschließend über den Gaskühler an die Umgebung abgegeben. Das enthitzte CO2 wird hauptsächlich über die Ejektoren von Hochdruck auf Mitteldruck in den Mitteldrucksammler entspannt. Vom zweiphasigen CO2-Gemisch im Mitteldrucksammler wird der Gasanteil im IWT A überhitzt und den beiden HT-Verdichtern zugeführt. Sollte das Fördervolumen der HT-Verdichter zu klein sein, wird das überschüssige CO2 über das Mitteldruckregelventil in die Saugleitung der MT-Verdichter entspannt. Das flüssige CO2 wird in dem IWT C und dem IWT D mittels Sauggas der LT-Verdichter unterkühlt und den MT- und LT-Verdampfern zugeführt. Das CO2 von den LT-Verdampfern wird überhitzt und anschließend durch die LT-Verdichter auf das Saugdruckniveau der MT-Verdichter verdichtet. Nach der Enthitzung durch den Druckgasenthitzer wird das CO2 in den MT-Saugakku geführt.

Die Saugleitungen von zwei Flüssigejektoren sind mit dem unteren Teil des MT-Saugakkus verbunden. Dies erlaubt allfälliges flüssiges CO2 aus dem MT-Saugakku, durch Nutzung der Expansionsenergie von Hoch- zu Mitteldruck, in den Mitteldrucksammler zu fördern. Die Saugleitungen von drei Gasejektoren sind mit dem mittleren Teil des MT-Saugakkus verbunden. Die Gasejektoren verdichten gasförmiges CO2 aus dem MT-Saugakku, durch Nutzung der Expansionsenergie von Hoch- zu Mitteldruck, in den Mitteldrucksammler. Vom Mitteldrucksammler wird das auf diese Weise vorverdichtete CO2 durch die HT-Verdichter auf Hochdruck verdichtet. Somit wird Verdichtungsarbeit von den MT-Verdichtern auf die HT-Verdichter verlagert, die auf einem höheren und effizienteren Druckniveau arbeiten.

Allfällige Flüssigkeit in der Saugleitung der LT-Verdichter wird durch den IWT D verdampft, was zur Unterkühlung der Flüssigkeit genutzt wird. Die Möglichkeit, Flüssigkeit in den Saugleitungen der MT- und LT-Verdichter abzufangen, bevor sie die Verdichter erreicht, erlaubt es die Überhitzung in den Verdampfern zu reduzieren und diese teilgeflutet zu betreiben. Dies führt zu einem besseren Wärmeübergang in den Verdampfern und der Verdampfungsdruck kann näher an die Warentemperatur angehoben werden.

Das System ist so konzipiert, dass es als herkömmliche CO2-Boosteranlage mit Parallelverdichtung bei Standardüberhitzung in den Verdampfern, oder als Ejektorsystem mit wenig oder gar keiner Überhitzung in den Verdampfern, arbeiten kann. Dies erlaubt es, die beiden Anlagen in unterschiedlichen Betriebsmodi arbeiten zu lassen und direkt zu vergleichen. Im Gegenzug erschwert dies die Auslegung der Komponenten.

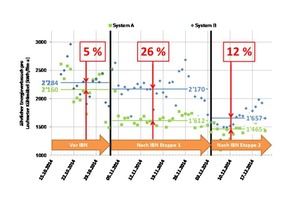

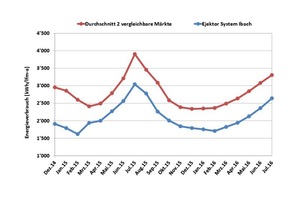

Der Betrieb beider Anlagen (A & B) wird seit der Installation 2014 aufgezeichnet. Die Untersuchung der aufgezeichneten Daten erlaubt einen detaillierten Vergleich von unterschiedlichen Betriebsarten. In Abbildung 3 ist der jährliche Energieverbrauch pro Laufmeter Kühlmöbel während der Inbetriebnahme dargestellt. In einem ersten Schritt wurden beide Anlagen im herkömmlichen Betrieb mit Parallelverdichtung ohne Ejektoren betrieben. Dies entspricht dem linken Bereich in der Abbildung 3, wobei die Anlagen eine mittlere Differenz im Energieverbrauch von 5 % aufweisen. Dies ist auf geringfügig unterschiedliche Lastverhältnisse bei den Kühl- und Tiefkühlstellen zurück zu führen.

In einem zweiten Schritt wurde Anlage A in den Ejektorbetrieb geschaltet. Dies wird im mittleren Bereich der Abbildung 3 dargestellt. Die Differenz im Energieverbrauch zwischen den beiden Anlagen steigt sprunghaft auf 26 % an, da der Energieverbrauch der Anlage A im Ejektorbetrieb auf 1612 kWh/lfm-a sinkt. Berücksichtigt man die Differenz von 5 % vor der Umschaltung von Anlage A, ergibt sich eine Senkung des Energieverbrauchs von ca. 20 %.

In einem dritten Schritt wird Anlage B ebenfalls in den Ejektorbetrieb umgeschaltet. Dies wird im rechten Bereich der Abbildung 3 dargestellt. Der Energieverbrauch von System B sinkt von 2170 kWh/lfm-a auf 1657 kWh/lfm-a. Die Differenz zwischen den Anlagen beträgt nun 12 %. Der erhöhte Unterschied im Vergleich zu vor der Umstellung auf Ejektorbetrieb kommt daher, dass Anlage B, wegen der Bedientheken, anfänglich mit einer tieferen Verdampfungstemperatur von -4 °C betrieben wurde. Durch Austauschen der Einspritzdüse des Expansionsventils konnte die Verdampfungstemperatur von Anlage B auf -3 °C angehoben werden. Die Erfahrung zeigt, dass die Bedientheken häufig zu den schlechtesten Kühlstellen gehören und ein weiteres Anheben der Verdampfungstemperatur limitieren.

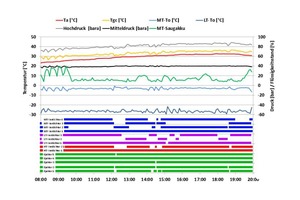

Abbildung 4 zeigt den Betrieb der Anlage B an einem heißen Sommertag mit über +30 °C Außentemperatur. Die Temperaturen sind auf der linken Y-Achse dargestellt, während Druck und Füllstand auf der rechten Y-Achse dargestellt sind. Die Außentemperatur Ta variierte zwischen +23,2 °C am Morgen bis zu +32,8 °C am Nachmittag. Die Gaskühleraustrittstemperatur Tgc bewegt sich parallel dazu zwischen +26,4 °C und +36,5 °C. Der Hochdruck ist eine Funktion der Gaskühleraustrittstemperatur und bewegt sich zwischen 68,4 bara und 88,3 bara. Der Mitteldruck bewegt sich zwischen 36,3 bara und 40,7 bara bei einem mittleren Druck von 39,4 bara. Die MT-Verdampfungstemperatur MT-T0 beträgt im Mittel -3,1 °C, während die LT-Verdampfungstemperatur LT-T0 bei einem mittleren Wert von -26,5 °C liegt. Der Flüssigkeitsfüllstand im MT-Saugakku bewegt sich zwischen 7 % und 40 %. Im unteren Bereich ist der Betrieb der Verdichter und Ejektoren dargestellt.

Abbildung 4 zeigt, dass immer mindestens ein Ejektor in Betrieb ist. Ejektor 1 und 2 sind Flüssigejektoren, während Ejektor 3, 4 und 5 Gasejektoren sind. Die Priorisierung der Ejektoren erfolgt anhand des Hochdrucks und des Flüssigkeitsfüllstands im MT-Saugakku. Die Schaltzyklen der Verdichter sind im Vergleich zu Standardsystemen sehr gering. Der Saugdrucksollwert der MT- und der HT-Verdichter wird anhand des Flüssigkeitsstands im MT-Saugakku geschoben. Gut erkennbar in den Morgenstunden ist, dass wenn der Flüssigkeitsstand steigt, der Verdampfungsdruck der MT- und HT-Verdichter reduziert wird, um eine höhere Überhitzung zu erzielen. Eine Alternative in der Regelung wäre das Schieben der Überhitzung anhand des Flüssigkeitsstands im MT-Saugakku. Es ist davon auszugehen, dass das System dadurch weiter stabilisiert werden könnte.

In Abbildung 5 ist der jährliche Energieverbrauch der Anlage im Vergleich zu zwei transkritischen CO2-Systemen mit Parallelverdichtung während eineinhalb Jahren dargestellt. Der Verbrauch der Ejektor-Anlage liegt zwischen 500 und 1000 kWh/lfm-a unter dem Verbrauch der Vergleichsobjekte. Im Durchschnitt braucht die Ejektor-Anlage 23 % weniger Energie.

Zusammenfassend lässt sich sagen, dass die Temperaturen in den Kühlräumen und -regalen mit einer Verdampfungstemperatur von -2 °C resp. -3 °C in der Pluskühlung und -26 °C in der Minuskühlung gehalten werden können. Die Auslastung der HT-Verdichter wird durch die Gasejektoren verbessert und im Gegenzug werden die MT-Verdichter entlastet.

Die Ejektor-Technologie hat in der Branche in den letzten Jahren eingeschlagen. Namhafte Hersteller bieten bereits oder demnächst Lösungen, um diese Technologie zu standardisieren. Es hat sich in den letzten drei Jahren gezeigt, dass die Anlagen zuverlässig arbeiten und bisher keine Defekte an den Ejektoren oder aufgrund des Ejektorbetriebs eingetreten sind. Dennoch setzen die Systeme eine gute Auslegung voraus und die Einsatzgrenzen der Komponenten müssen im Auge behalten werden. Dank der bisherigen Erfahrungen mit den umgesetzten Anlagen wird davon ausgegangen, dass in Zukunft Auslegungen mit weniger Reserven und weniger Sicherheiten gemacht werden können. Dies sollte das Verhalten der Systeme beruhigen und die erzielten Einsparungen weiter erhöhen.

Über Frigo-Consulting

Frigo-Consulting ist ein europaweit tätiges, unabhängiges Ingenieurbüro für Kältetechnik und einer der weltweiten Profis in CO2-Technologie. Der Hauptsitz von Frigo-Consulting befindet sich in Bern. Dazu kommen zwei weitere Niederlassungen in der Schweiz (Lausanne, Zürich) und vier Niederlassungen in Europa (Italien, Polen, Rumänien und Spanien). Frigo-Consulting steht als Generalplaner zur Verfügung und vertritt die Bauherreninteressen gegenüber Behörden und Kältefirmen (Lieferanten). Das 1988 gegründete Unternehmen verfügt über langjährige Erfahrung und beschäftigt heute 37 Mitarbeitende (www.frigoconsulting.ch).