Mehr Leistung durch maßgeschneiderte Steuerungstechnik

Multifunktionscontroller erweitert die Funktionalitäten von Kälteanlagen

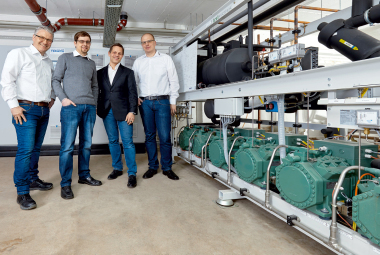

Ohne Kühlsysteme wären viele Industrie-Anwendungen nicht möglich. Die Firma Heck Kältetechnik aus Steinhagen bei Bielefeld entwickelt und fertigt seit über 40 Jahren Kälteanlagen für Kunden aus den verschiedensten Branchen. Für die effiziente Steuerung der Geräte setzt das Unternehmen auf einen neuen Multifunktionscontroller.

Lackierstraßen in der Automobil-Industrie, Produktionslinien in der Lebensmittel-Herstellung und Spritzgussmaschinen für die Kunststoff-Fertigung müssen ständig gekühlt werden, damit sie sicher und in gleichbleibender Qualität arbeiten. Um dies zu erreichen, muss die Kühlung individuell an die jeweilige Anwendung angepasst werden. Heck Kältetechnik (www.heck-kaeltetechnik.de) entwickelt daher alle Anlagen in enger Abstimmung mit seinen Kunden. „Wir versuchen den zu kühlenden Prozess im Detail zu verstehen und gemeinsam die bestmögliche Lösung zu finden“, so Geschäftsführer Oliver Heck. Den Ingenieuren und Technikern des Unternehmens kommt dabei ihre Erfahrung aus vier Jahrzehnten Kälteanlagenbau zugute.

Indirekte und direkte Kühlung sowie Luftentfeuchtung

Die Kältetechnik-Experten haben sich auf die Fertigung von Kaltwassersätzen sowie von Direktverdampfungskälte- und Luftentfeuchtungsanlagen spezialisiert. Jede dieser Technologien ist aufgrund ihrer spezifischen Eigenschaften für bestimmte Anwendungen besonders gut geeignet.

Mit Kaltwassersätzen werden u. a. Rechenzentren, Produktionsprozesse in der Lebensmittelindustrie und Spritzgussmaschinen gekühlt. Die Kaltwassersätze von Heck Kältetechnik erreichen sehr hohe Leistungszahlen. Möglich wird dies durch die Verwendung von drehzahlgeregelten Kompakt-Schraubenverdichtern, elektronischen Expansionsventilen, Verflüssigern mit EC-Ventilatortechnik sowie drehzahlgeregelten Kaltwasserpumpen.

Für die Kühlung größerer Frisch- oder Umluftströme sind dagegen Direktverdampfungskälteanlagen ideal. „Unsere Direktverdampfungsanlagen haben einen deutlich geringeren Energieverbrauch als vergleichbare Kaltwassersysteme am Markt“, sagt Oliver Heck. Direktverdampfungskälteanlagen kühlen Lagerhallen in der Pharmaindustrie ebenso wie vollautomatisierte Lackieranlagen in der Automobilindustrie oder Produktionshallen in der Lebensmittelindustrie. Mit ihnen lassen sich Lufttemperaturen und Luftfeuchten in allen Lastbereichen hochgenau regeln.

Manche Fertigungsprozesse wie z. B. die Produktion hygroskopischer Lebensmittel müssen mit Luftentfeuchtungsanlagen ausgerüstet werden. Heck Kältetechnik fertigt für dieses Einsatzgebiet Anlagen, die auf der Basis der Kondensationstrocknung arbeiten: Sie leiten die Luft über einen Wärmeübertrager, in dem Kältemittel bei tiefen Temperaturen verdampft. Durch die Kühlung kondensiert das in der Luft enthaltene Wasser und wird gesammelt bzw. abgeleitet. Durch einen mehrstufigen Aufbau dieses Entfeuchtungsprozesses können Restfeuchten von gerade einmal 1,5 g pro Kilogramm Luft erzielt werden.

Da die Luftentfeuchtungsanlagen die aus dem Entfeuchtungsprozess gewonnene Wärme zum Wiederaufheizen der entfeuchteten Luft nutzen, arbeiten sie sehr energieeffizient. Die Luftentfeuchtungsanlagen werden unter anderem zur Zwischentrocknung in industriellen Lackieranlagen verwendet sowie für die Haftwassertrocknung von gereinigten Kunststoffteilen oder die Trocknung von Industrieklebern.

Steuerungstechnik musste

erneuert werden

Bis vor Kurzem nutzte Heck Kältetechnik für die Steuerung seiner Kälteanlagen Regler eines Wettbewerbers von Hesch (www.hesch.de). „Sie wurden aber nicht mehr weiterentwickelt“, berichtet Oliver Heck „deshalb haben wir uns nach einer Alternative umgesehen.“ Der Besuch eines Hesch-Vertriebsmitarbeiters brachte dann ganz unerwartet die Lösung: „Als er schon fast wieder zur Tür hinaus war, erzählte er uns von einem neuen Regler, den sein Unternehmen gerade entwickelt“, erinnert sich Oliver Heck. „Diese Nachricht kam für uns zum idealen Zeitpunkt.“

Multifunktionscontroller war

die ideale Alternative

Der neue Regler war der Multifunktionscontroller „HE 5697 MFC“. Dass Heck Kältetechnik in einem frühen Entwicklungsstadium von dem Projekt erfuhr, erwies sich als absoluter Glücksfall. „So wurden viele unserer Wünsche und Anregungen beim Design des ‚MFC‘ berücksichtigt.“

Der Multifunktionscontroller ist eine moderne Regler-Plattform für Industrieprozesse. Mit ihr hat Hesch eine Lücke zwischen Standard-Reglern und SPS geschlossen – letztere sind nicht nur teuer im Erwerb oder der Programmierung, sondern auch für viele Anwendungen überdimensioniert. Mit dem Multifunktionscontroller können aufgrund der einfachen Oberfläche dagegen auch Facharbeiter ohne Programmierkenntnisse komplexe Ablaufsteuerungen erstellen und bis auf die Regelungs- und Steuerungsebene der Anlagen zugreifen.

Steuerung ist vielseitig einsetzbar

Der Multifunktionscontroller eignet sich für die Steuerung einer Vielzahl von Anwendungen in der Industrie – das Einsatzgebiet reicht von Kälteanlagen über Schmelz- oder Warmhaltehöfen bis hin zu Prozessrechnern oder Pumpensystemen.

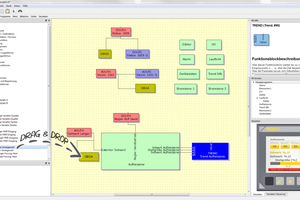

Über die Software „EasyTool MFC“ können Anwender am PC einfach die passenden Funktionsbibliotheken per „Drag and Drop“ zum gewünschten Prozessablauf zusammenstellen und an die Steuerung senden. Mit der Simulationsfunktion können Anwender zudem ihre Applikation im Vorfeld risikolos testen. Darüber hinaus unterstützt sie das Tool mit Debug- und Forcing-Funktionen bei der effizienten Inbetriebnahme.

Neue Service-Leistungen möglich

Bei Heck Kältetechnik war man begeistert von dem völlig neuen Steuerungskonzept und der Möglichkeit, es von Beginn an mitgestalten zu können. „Unsere Wünsche wurden mit Priorität behandelt und in einem Beta-Modell schnell auf ihre Realisierbarkeit hin getestet“, so Oliver Heck.

Für die Kälteanlagen des Unternehmens bietet der „MFC“ zahlreiche Vorteile. „Wir haben jetzt beispielsweise eine viel höhere Funktionalität als mit der alten Steuerung. Der Bediener bekommt über das neue Touch-Display deutlich mehr Einzelstörmeldungen und Betriebsmeldungen aus der Anlage angezeigt als vorher.“

Mit dem „MFC“ können Unternehmen aber nicht nur ihre Anlagen optimal an die individuellen Anforderungen der Anwender anpassen. Die Endkunden profitieren vom Einsatz des Multifunktionscontrollers auch durch ganz neue Service-Leistungen: So lassen sich über die Data Logger-Funktion des „MFC“ alle prozessrelevanten Daten mitschneiden. Die Service-Techniker von Heck Kältetechnik sehen deshalb auf einen Blick, wie der Betriebszustand einer Anlage beim Auftreten der Störung war. „Sie können dann gleich die passende Maßnahme ergreifen.“

Funktionsumfang der Kälteanlagen erweiterte sich deutlich

Dank des Controllers bieten die Kälteanlagen von Heck Kältetechnik viele zusätzliche Funktionen. Die Techniker können sich jetzt z. B. aus der Ferne auf das Bedien-Panel der jeweiligen Anlage beim Kunden aufschalten und sofort alle Daten einsehen, die auch der Kunde angezeigt bekommt.

Wer das nicht möchte, kann seine Prozessdaten einfach vom „MFC“ auf einem USB-Stick speichern lassen und sendet sie dann an den Fachbetrieb. „So können wir bei Problemen schnell Abhilfe schaffen. Diese Servicefreundlichkeit kommt bei unseren Kunden sehr gut an.“

Der „MFC“ bietet den Nutzern zudem die Möglichkeit, sich Statusmeldungen in ihrer Landessprache anzeigen zu lassen. So gibt es im Service-Fall keine Sprachbarrieren, da der Bediener die Meldung in seiner Sprache liest, die Daten speichert und die Techniker sie anschließend in der deutschen Version bearbeiten können. Der „MFC“ eignet sich deshalb sehr gut für alle Unternehmen, die ihre Maschinen international verkaufen.

Weniger Ersatzteile, einfachere Logistik

Mittlerweile ist der Multifunktionscontroller von Hesch die Standard-Steuerung an allen Kälteanlagen von Heck Kältetechnik – über 100 Anlagen weltweit werden bereits damit gesteuert. Der neue Regler bietet hoch präzise arbeitende Regler-Bausteine und Kommunikationsmöglichkeiten zu den gängigen Bussystemen. Anwender profitieren auch von einem deutlich vereinfachten Bauteil-Management. „Wir konnten mit dem ‚MFC‘ unsere Teilevielfalt stark reduzieren so dass wir nur wenige Komponenten bevorraten brauchen“, berichtet Oliver Heck. „Deshalb bekommen unsere Kunden ihre Ersatzteile jetzt noch schneller als bisher.“